Kotły kondensacyjne są technologią znaną już od dziesiątek lat, w Polsce popularną od około dwudziestu. Mimo swej dojrzałości technologia ta jest w dalszym ciągu rozwijana. Z pewnością w ostatnim czasie jest to najbardziej widoczne w dziedzinie sterowania pracą kotłów, a przede wszystkim zdalnym nadzorem nad instalacją grzewczą. Prócz wygody, jaką oferują współczesne sterowniki najważniejszą kwestią, jest oczywiście sprawność, a ta w największym stopniu zależy od skuteczności odzysku ciepła od spalin. Z tego powodu cały czas rozwijane są nowe konstrukcje wymienników ciepła. Prócz wysokiej sprawności muszą one oczywiście cechować się wieloletnią żywotnością i dobrym dostępem do wykonania konserwacji. Równocześnie każdemu z nas zależy, by jak najlepiej wykorzystać dostępną przestrzeń w budynku, stąd gabaryty kotłów, a przez to i wymienników ciepła ulegają ciągłej redukcji.

Zasada działania i przykładowa budowa

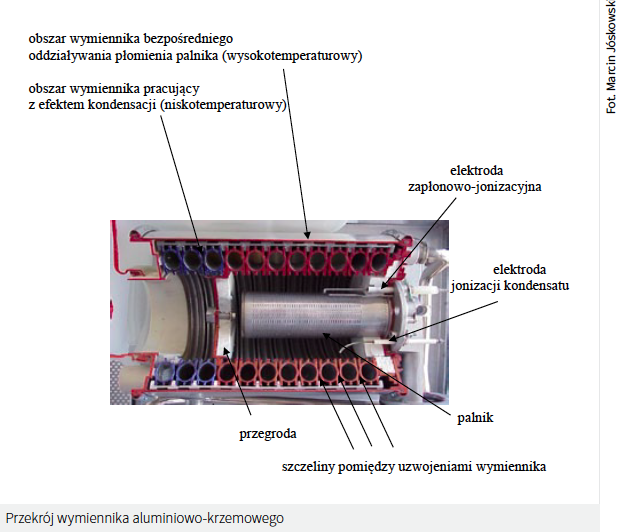

Wymienniki w kotłach kondensacyjnych najczęściej mają podobną budowę jest te w kotłach standardowych, ale dodatkowo wyposażono je także w część kondensacyjną (niskotemperaturową) oddzieloną od części wysokotemperaturowej np. przegrodą termiczną.

Wymienniki w kotłach kondensacyjnych najczęściej mają podobną budowę jest te w kotłach standardowych, ale dodatkowo wyposażono je także w część kondensacyjną (niskotemperaturową) oddzieloną od części wysokotemperaturowej np. przegrodą termiczną.

Do kondensacyjnej części wymiennika wpływa woda powrotna z instalacji c.o. i tu następuje odebranie tego ciepła ze spalin, które nie zostało przekazane wodzie grzewczej w strefie wysokotemperaturowej. Jeżeli temperatura wody powrotnej jest niższa niż temperatura punktu rosy pary wodnej ze spalin (dla gazu jest to 57oC), następuje wykraplanie pary wodnej, jako efekt kondensacji i obniżenie temperatury spalin np. nawet do 40°C.

Wymienniki aluminiowo-krzemowe

Wymienniki aluminiowo-krzemowe

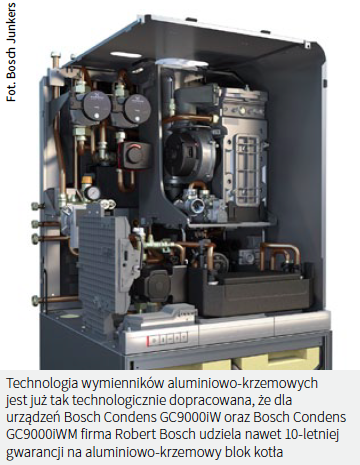

Występują na rynku w różnych postaciach: od ożebrowanych rur w układzie równoległym czy cylindrycznym, przez niewielkie, kompaktowe odlewy, aż po konstrukcje wieloczłonowe występujące w kotłach dużej mocy. Materiał ten jest bardzo często wykorzystywany w kotłach kondensacyjnych z uwagi na odporność na działanie kwaśnego kondensatu oraz wysoki współczynnik przewodzenia ciepła. Z drugiej strony w przeszłości bolączką wymienników aluminiowo-krzemowych był często trudny dostęp do czyszczenia kanałów spalinowych. W skrajnym przypadku intensywnie zanieczyszczony wymiennik wymagał demontażu i intensywnego czyszczenia poza kotłem. Zdarzały się również wycieki zarówno od strony wody, jak i spalin, np. z powodu uszkodzenia uszczelnień. Obecnie wiele wymienników aluminiowo-krzemowych ma konstrukcję, która zapewnia dobry dostęp do wykonania konserwacji, a na rynku dostępne są profesjonalne środki chemiczne do usuwania zanieczyszczeń. Przy zachowaniu staranności podczas przeglądów ewentualne wycieki są rzadkością.

Wykonane oczywiście ze stali kwasoodpornej również odporne na działanie kondensatu. Z reguły ich konstrukcja zapewnia bardzo dobry dostęp do wykonania przeglądu. Najczęściej otwór rewizyjny jest umieszczony w przedniej części kotła, dzięki czemu serwisant po zdjęciu pokrywy komory spalania może swobodnie ocenić stan wymiennika ciepła. Mimo niższego współczynnika przewodzenia ciepła w porównaniu do stopów aluminium i krzemu wymienniki stalowe są w stanie przenieść wysoką moc przy jednoczesnej redukcji gabarytów zewnętrznych. Jest to możliwe dzięki zastosowaniu wężownic o małej grubości, rzędu 0,8-1 mm i rozbudowanej powierzchni wymiany ciepła.

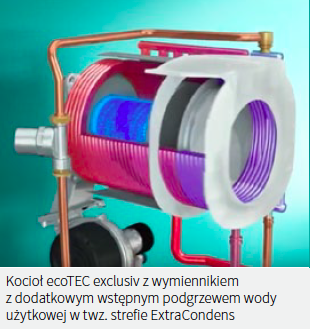

W ostatnim czasie optymalizując i maksymalnie wykorzystując popularną konstrukcję wymiennika składającego z się kilku zwojów rury stalowej, udało się uzyskać wysoką sprawność kotła również w trybie przygotowania ciepłej wody. Efekt zwiększenia sprawności o około 8% uzyskano, dokładając przed króćcem wylotowym spalin kolejną wężownicę, przez którą zamiast czynnika grzewczego płynie zimna wodą. Dzięki temu możemy odzyskać dodatkową ilość energii nawet od względnie chłodnych spalin, które mają temperaturę rzędu 30-40°C.

Dwa wymienniki „spalinowe” i dwa materiały

Ciekawym i dość popularnym rozwiązaniem na naszym rynku są kotły zawierające dwa wymienniki ciepła typu spaliny-woda. Pierwszy z nich to wymiennik „suchy” wykonany najczęściej z miedzi. Odbiera on większość energii od spalin, nie doprowadzając jednak do ich schłodzenia poniżej 55°C. Nie dochodzi więc do powstawania kondensatu na powierzchni tego wymiennika ciepła. W przeciwnym razie w krótkim czasie uległby on uszkodzeniu.

Po wstępnym schłodzeniu spaliny trafiają do kolejnego wymiennika ciepła, w którym oddają one ciepło wodzie wracającej wprost z instalacji grzewczej. Jeśli w danej chwili temperatura powrotu z instalacji jest odpowiednio niska, wówczas dochodzi do intensywnego schłodzenia spalin i powstawania kondensatu, a przez to odzyskania ciepła utajonego. Z uwagi na kontakt z kondensatem drugi wymiennik ciepła musi być oczywiście wykonany z materiału odpornego na działanie kwasów. Jest to więc z reguły wymiennik aluminiowo-krzemowy.

Zaletą kotłów z dwoma wymiennikami ciepła jest niższa cena samego urządzenia oraz często prosta wymiana w zamian za istniejący kocioł z zamkniętą komorą spalania. Trzeba się jednak liczyć z tym, że mimo dwóch wymienników ciepła sprawność tego typu kotła będzie z reguły niższa od efektywności typowych kotłów kondensacyjnych. Wynika to z prostej konstrukcji palnika oraz wąskiego zakresu modulacji mocy.

Ważne nie tylko wymienniki „pierwotne”

Ważne nie tylko wymienniki „pierwotne”

Ciągły rozwój następuje również w przypadku tzw. wtórnych wymienników ciepła, czyli urządzeń typu woda-woda przeznaczonych do przepływowego podgrzewania wody użytkowej. Początkowo w kotłach dwufunkcyjnych popularnym rozwiązaniem były niewielkie wymienniki o zaledwie kilkunastu płytach. Często wymiennik był umieszczony w dolnej części kotła, gdzie szczególnie w przypadku kotłów atmosferycznych był omywany przez powietrze napływające do kotła. W efekcie w trakcie podgrzewania wody temperatura powrotu była wysoka i nie pozwalała na intensywne schłodzenie spalin, a w trakcie przerwy w korzystaniu z kotła temperatura wody w wymienniku szybko spadała z powodu strat ciepła do otoczenia. Obecnie wymienniki ciepła w kotłach dwufunkcyjnych mają często dwadzieścia, a nawet trzydzieści płyt. Jest to spowodowane przede wszystkim wzrostem oczekiwań użytkowników. Dla skorzystania z komfortowego natrysku czy szybkiego napełnienia wanny niezbędny jest wyższy przepływ ciepłej wody, a co za tym idzie i wyższa moc. Równoległym powodem zwiększenia powierzchni stosowanych wymienników ciepła jest też dążenie do obniżenia wymaganej temperatury zasilania wymiennika. Dzięki temu spada ryzyko odkładania się kamienia na ściankach wymiennika, a niższa temperatura wody to także możliwość dodatkowego schłodzenia spalin i lepszego wykorzystania zawartej w nich energii.

Prócz zwiększenia powierzchni coraz częściej wtórne wymienniki ciepła są umieszczane w izolacji termicznej, a dla zredukowania oporów i ryzyka odkładania się kamienia kotłowego modyfikacjom ulega również kształt płyt.

Wysoka sprawność tylko w odpowiednich warunkach

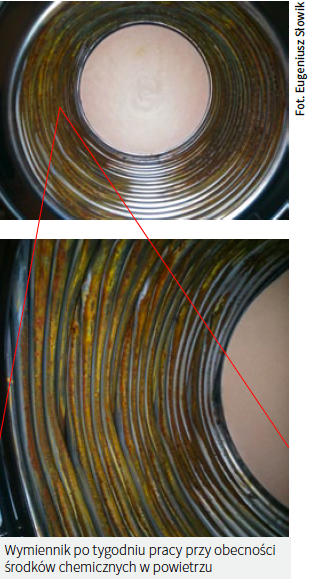

O tym, czy finalnie będziemy w stanie uzyskać odpowiedni komfort i wysoką sprawność decyduje oczywiście nie tylko sama konstrukcja wymienników ciepła, ale również ich eksploatacja. Nawet najbardziej rozbudowany wymiennik, wykonany z materiału o wysokim współczynniku przenikania ciepła nie jest w stanie efektywnie wykorzystać energii zawartej w spalinach, gdy jego powierzchnię pokrywają zanieczyszczenia. Ewentualne zanieczyszczenia trzeba regularnie usuwać w trakcie okresowych przeglądów, ale przede wszystkim warto minimalizować ryzyko ich powstawania. Od strony spalin decydujące znaczenie ma czystość powietrza dostającego się do komory spalania oraz poprawność regulacji palnika. Niedopuszczalna jest eksploatacja kotła z poborem powietrza zanieczyszczonego, np. pyłem z budowy czy oparami chemikaliów. W przypadku, gdy króciec poboru powietrza do kotła kondensacyjnego znajduje się w pobliżu komina urządzenia stałopalnego, np. kominka wówczas należy zadbać o to, by dym z kominka nie trafiał do kotła gazowego. Można tego dokonać, np. przedłużając przewód dymowy za pomocą izolowanej rury (błędem jest stosowanie rur nieizolowanych ponieważ dochodzi w nich do intensywnego schłodzenia spalin i redukcji ciągu kominowego).

O tym, czy finalnie będziemy w stanie uzyskać odpowiedni komfort i wysoką sprawność decyduje oczywiście nie tylko sama konstrukcja wymienników ciepła, ale również ich eksploatacja. Nawet najbardziej rozbudowany wymiennik, wykonany z materiału o wysokim współczynniku przenikania ciepła nie jest w stanie efektywnie wykorzystać energii zawartej w spalinach, gdy jego powierzchnię pokrywają zanieczyszczenia. Ewentualne zanieczyszczenia trzeba regularnie usuwać w trakcie okresowych przeglądów, ale przede wszystkim warto minimalizować ryzyko ich powstawania. Od strony spalin decydujące znaczenie ma czystość powietrza dostającego się do komory spalania oraz poprawność regulacji palnika. Niedopuszczalna jest eksploatacja kotła z poborem powietrza zanieczyszczonego, np. pyłem z budowy czy oparami chemikaliów. W przypadku, gdy króciec poboru powietrza do kotła kondensacyjnego znajduje się w pobliżu komina urządzenia stałopalnego, np. kominka wówczas należy zadbać o to, by dym z kominka nie trafiał do kotła gazowego. Można tego dokonać, np. przedłużając przewód dymowy za pomocą izolowanej rury (błędem jest stosowanie rur nieizolowanych ponieważ dochodzi w nich do intensywnego schłodzenia spalin i redukcji ciągu kominowego).

Równie ważna jest profilaktyka i zapobieganie odkładaniu się zanieczyszczeń od strony wody. W tym instalacja po wykonaniu powinna zostać wypłukana, a następnie napełniona czystą woda z dodatkiem preparatów, które zapobiegają zarówno korozji elementów instalacji, jak i powstawaniu osadów. Stężenie preparatu ochronnego powinno być kontrolowane w trakcie każdego przeglądu kotła.

Konserwacja

Bardzo ważną czynnością, decydującą o długiej żywotności wymiennika ciepła, a co za tym idzie również całego kotła jest odpowiednia konserwacja. Wbrew pozorom nie oznacza to jednak, że wykonanie przeglądu zawsze powoduje wydłużenie żywotności wymiennika. Niestety okazuje się, że w wielu przypadkach użytkownik zleca wykonanie tej czynności osobom, które nie posiadają odpowiednich kwalifikacji. Czasem zamiast pomóc powodują więcej szkód. Przykładem tego jest chociażby czyszczenie wymienników za pomocą metalowej szczotki czy innych narzędzi, które powodują uszkodzenia powierzchni wymiennika. Niestety efektem tego typu działań jest skrócenie żywotności wymiennika ciepła nawet o połowę.

Wykonując przegląd, zawsze należy przestrzegać zaleceń producenta. W żadnym przypadku nie należy stosować narzędzi, które mogłyby spowodować uszkodzenia powierzchni wymiennika. Zalecane jest stosowanie preparatów do czyszczenia powierzchni wymiennika ciepła i płukanie go wodą. Ewentualne osady usuwamy miękką szczotką. Po zakończeniu czyszczenia wymiennika i zamontowaniu pokrywy komory spalania wykonujemy ponowną regulację palnika wraz z wydrukiem analizy spalin. Taka procedura zapewnia wieloletnią żywotność wymiennika oraz lojalność użytkownika wobec profesjonalnego serwisanta.