Trwałość stalowego systemu wentylacyjnego i jego odporność na korozję zależy przede wszystkim od kilku czynników: grubości powłoki ocynku i blachy oraz poprawnego montażu. Aby zrozumieć, jak istotny jest ich wpływ na zmiany stanu technicznego systemów wentylacyjnych, trzeba prześledzić zasady działania powłoki ocynku i przyczyny występowania korozji na elementach ocynkowanych.

PROCES CYNKOWANIA

Cynkowanie polega na pokryciu powierzchni stali powłoką cynku w celu ochrony przed korozją powodowaną czynnikami atmosferycznymi.

Na szybkość procesów korozji szczególny wpływ ma wilgotność otoczenia:

• w instalacjach zewnętrznych – deszcze, mgły, a nawet osadzanie się porannej rosy,

• w instalacjach wewnętrznych – wilgoć transportowana systemem wentylacyjnym, wydzielana przez użytkowników budynku i nawiewana wraz z powietrzem zewnętrznym.

Prawidłowo uformowana powłoka o odpowiedniej grubości chroni stal przed rdzą nawet przez 100 lat. Istnieje wiele technologii powlekania stali cynkiem, różniących się charakterystyką, równomiernością i grubością pokrycia.

Procesem, który gwarantuje powstanie jednolitej, grubej powłoki i jednocześnie umożliwia masową, efektywną kosztowo produkcję jest cynkowanie ogniowe. Metoda ta jest idealna do szybkiego powlekania wielkopowierzchniowych płacht blachy stalowej. Podstawowym warunkiem działania powłoki jest prawidłowe przeprowadzenie procesu cynkowania i zagwarantowanie powtarzalności wyników w kolejnych partiach materiału.

Jeżeli proces zostanie przeprowadzony niepoprawnie, co ma często miejsce w przypadku tanich surowców, można się spodziewać szybkich ognisk korozji, które są zjawiskiem nieodwracalnym.

Lindab, jeden z największych producentów stalowych systemów wentylacyjnych, rocznie zużywa 5000 ton stali. Dzięki nowoczesnej linii produkcyjnej i szczegółowemu nadzorowi nad każdym etapem produkcji stali, od surowca po gotową blachę, w każdej partii uzyskiwany jest produkt praktycznie idealnie zgodny ze specyfikacją. Wykorzystywany w hucie proces cynkowania ogniowego składa się z wielu etapów przygotowawczych oraz kąpieli w płynnym cynku w temperaturze 460°C, po której nadmiar cynku jest zdmuchiwany precyzyjnymi nawiewnikami.

Krystaliczna powierzchnia powstała w wyniku cynkowania ogniowego

Blacha stalowa do produkcji wyrobów Lindab

DLACZEGO CYNK TAK SKUTECZNIE CHRONI STAL?

Najważniejszą zaletą cynku i powodem, dla którego tak skutecznie chroni stal jest zdolność do wytwarzania ochrony katodowej. Zgodnie z szeregiem napięciowym metali potencjał standardowy cynku wynosi -0,76 V i jest prawie dwukrotnie bardziej elektroujemny niż potencjał żelaza (-0,45 V). Metale o niższych potencjałach mają zdolności redukujące względem metali o wyższych potencjałach.

W obecności wilgoci i różnicy potencjałów pomiędzy tymi metalami następuje samoistna reakcja chemiczna powodująca przepływ prądu, utlenianie (rdzewienie) cynku. Żelazo zawarte w stali przyjmuje elektrony z cynku, co skutecznie przeciwdziała korozji stalowego rdzenia elementu.

W wyniku reakcji utleniania cynku powstają takie związki, jak tlenek cynku, wodorotlenek cynku, zasadowy węglan cynku czy uwodnione związki, w składzie których znajdują się siarczany. Zwłaszcza dwie pierwsze substancje, a więc tlenek oraz wodorotlenek cynku, przyczyniają się do powstawania zabarwionej warstwy ciemnego osadu nazywanego „białą rdzą”. Tworzy ona naturalną warstwę chroniącą przed dalszym postępowaniem korozji cynku. To właśnie dzięki tej elektrochemicznej właściwości cynku stal jest dalej chroniona nawet w przypadku niewielkiego uszkodzenia powłoki cynkowej, bowiem warstwa patyny po prostu powstanie na nowo w miejscu uszkodzenia.

Dodatkowo, powłoka cynkowa tworzy również skuteczną ochronę mechaniczną. Dzięki warstwowej budowie charakteryzuje się zróżnicowaną twardością na różnych głębokościach, co sprawia, że jest niezwykle odporna na uszkodzenia, ścieranie i zadrapania.

Utworzona w tym procesie powłoka jest nierozerwalnie połączona ze stalą, atomy cynku bowiem wnikają w metal, tworząc jednolity stop. Przy samej powierzchni stalowego rdzenia stop ma skład około 75% cynku i 25% żelaza, a na samej powierzchni powłoki znajduje się czysty cynk. Zapobiega to odwarstwianiu się materiału i wzmacnia ochronę elektrochemiczną.

GRUBOŚĆ POWŁOKI CYNKOWEJ

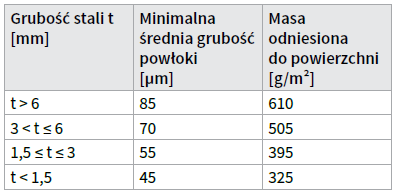

Zgodnie z PN-EN ISO 1461 grubość powłoki cynkowej mierzy się w mikrometrach (µm) lub w masie powłoki cynkowej w [g/m2] za pomocą specjalnych urządzeń. Najniższa rekomendowana grubość w normie jest podana dla blachy gr. 1,5 mm, znacznie grubszej niż surowiec wykorzystywany do produkcji kanałów i kształtek wentylacyjnych. Optymalnym rozwiązaniem dla cieńszych blach, popartym wynikami testów w komorze solnej, jest standard wykorzystywany przez firmę Lindab. Na kanały wentylacyjne Lindab, w zależności od średnicy wykorzystuje się blachę gr. 0,5-0,9 mm, która jest ocynkowana w klasach Z200-Z275, a więc grubość powłoki ocynku wynosi 200 do 275 g/m2 po obu stronach powierzchni blachy.

W tańszych przewodach wentylacyjnych dostępnych na polskim rynku, warstwa cynku może oscylować w okolicach zaledwie 140 g/m2.

W przypadku tak cienkiej warstwy szybko okaże się, że pozorne oszczędności w procesie cynkowania powodują zwiększenie kosztów związanych z konserwacją systemu i znacznie szybsze powstawanie ognisk korozji.

Systemy wentylacyjne LINDAB

Lindab jest producentem najwyższej jakości rozwiązań wentylacyjnych.

W szwedzkich i czeskich zakładach produkowane są kompleksowe systemy wentylacyjne, Safe Click oraz elementy systemu ICS. W Lindab Polska w siedzibie głównej w Wieruchowie k. Warszawy produkowane są natomiast produkty wchodzące w skład kompletnego systemu wentylacyjnego o przekroju okrągłym i klasie szczelności D – marka Centrum Klima.

Lindab Safe to grupa produktów, w skład której wchodzą kanały okrągłe, kształtki, trójniki itd. System oparty jest na fabrycznie instalowanej, podwójnej uszczelce EPDM, która ułatwia i przyspiesza montaż systemu. Dzięki uszczelce system osiąga klasę szczelności D. Produkty z tej grupy znajdują zastosowanie w wentylacji przemysłowej oraz mieszkaniowej.

Lindab Safe Click to innowacyjny, łatwy i szybki montaż kanałów i kształtek za pomocą jednego kliknięcia. Dzięki specjalnie ukształtowanym elementom wystarczy tylko wcisnąć oba produkty, aż do usłyszenia charakterystycznego „kliku”. Tak połączone elementy są trwałe, bezpieczne i co najważniejsze z najwyższą klasą szczelności D. Lindab Safe Click to mniej otworów od wkrętów i brak ostrych zakończeń, wyższa szczelność, łatwiejszy i szybszy montaż, lepsza ergonomia i prostsza instalacja w trudno dostępnych miejscach. System Lindab Safe Click obejmuje szeroki zakres kanałów oraz kształtek o przekroju okrągłym do średnicy Ø315.