Czym się kierować podczas wyboru złączek? Wg jakich kryteriów określane są podziały? Jakie złączki wybrać? Jakie są rodzaje wspomnianych elementów? Jakie narzędzia są potrzebne do właściwego wykonania szczelnego połączenia i na co zwracać uwagę?

Jeszcze kilkanaście lat temu, na początku nowego tysiąclecia, przeważająca większość instalacji centralnego ogrzewania, ciepłej wody użytkowej lub cyrkulacji w budownictwie jednorodzinnym, wielorodzinnym, użyteczności publicznej lub innym o różnej funkcji użytkowej, była wykonywana za pomocą rur miedzianych i łączników z tego samego materiału. Z biegiem czasu i rozwojem technologii popularność tego systemu znacznie spadła na korzyść systemów tworzywowych. Każde takie instalacje, zarówno te najbardziej istotne jak i te mniej, składają się z elementów składowych, które w połączeniu ze sobą tworzą integralną całość. Jednakże, jak w każdym systemie, oprócz głównej pozycji jaką są przewody (rury), także i tutaj występują elementy, które służą po prostu do łączenia (złączki lub łączniki).

Złączki mosiężne czy tworzywowe

Jednym z podstawowych i ogólnych podziałów łączników jest ten ze względu na materiał, z którego są wykonane:

- złączki mosiężne (Rys. 1) – wykonane w całości lub tylko jedna z tych części jest zrobiona z mosiądzu;

- łączniki tworzywowe – najczęściej spotykanym materiałem jest PPSU (polifenylosulfon) (Rys. 2), następnie PP (polipropylen) z wkładką metalową (Rys. 3) lub z włóknem szklanym i PB (polibutylen);

- elementy łączące ze stali nierdzewnej (Rys. 4) lub ze stali węglowej.

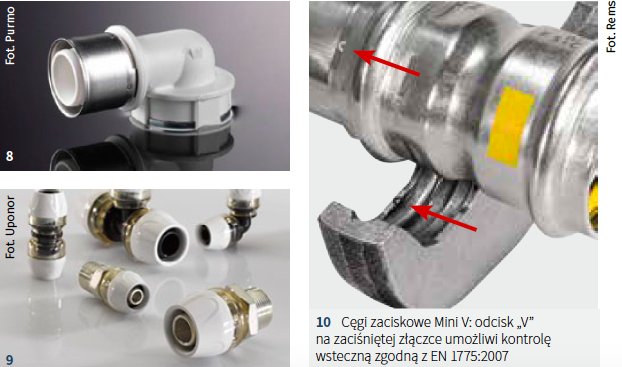

Każda z tych wymienionych pozycji może być połączona z odpowiednim przewodem, elementem końcowym lub urządzeniem, za pomocą specjalnej techniki mocowania (fot. 5, 6, 7, 8, 9), do których możemy zaliczyć: skręcana oparta na gwintach wewnętrznych lub zewnętrznych umieszczonych na elementach łącznikowych); zaciskowa z nasuwanym pierścieniem lub skręcana z tzw. przeciętym pierścieniem; zaprasowywana oparta na stalowych pierścieniach; zgrzewana i wciskana.

Gdzie połączenia rozłączne, a gdzie nierozłączne

Połączenia rozłączne spotkać możemy na końcach rur centralnego ogrzewania, zimnej i ciepłej wody użytkowej (dotyczą małych średnic 16, 20, co najwyżej 26). Nie można ich wykonywać pod warstwą wylewki, ponieważ w przypadku uszkodzenia lub awarii urządzenia, baterii, innymi słowy odbiornika końcowego, w łatwy i szybki sposób odłączyć go od całego systemu bez konieczności wyłączania lub unieruchomienia pozostałych urządzeń. Ten rodzaj łączenia jest bardzo charakterystyczny dla złączek posiadających gwinty zewnętrzne i wewnętrzne.

Połączenia nierozłączne z kolei stosowane są w pozostałych metodach i technikach mocowania. Można je wykonywać a następnie po zabezpieczeniu zalać w warstwie wylewki.

Połączenie bez narzędzi czy z użyciem narzędzi systemowych

Połączenie bez narzędzi czy z użyciem narzędzi systemowych

Kolejnym prostym podziałem, który może nie jest rozpowszechniony, ale ma bardzo duże znaczenie jest podział ze względu na konieczność użycia narzędzi potrzebnych do wykonania połączenia:

- łączniki wymagające specjalistycznych przyrządów;

- złączki, do których użycie dodatkowych narzędzi jest zbędne (dotyczy to złączek wciskanych).

Generalnie każdy system rurowy wymaga obligatoryjnie stosowania odpowiednich narzędzi, ale już nie do wszystkich elementów łącznikowych są potrzebne urządzenia do zaciskania lub zaprasowywania jej na rurze. Do obróbki rury, czyli przygotowania jej do prawidłowego montażu wystarczą proste przyrządy do cięcia przewodów, do ich wyginania, kalibracji i obróbki, a do wykonywania połączeń niezbędne są zaciskarki ręczne lub elektryczne sieciowe bądź akumulatorowe. Szczególną uwagę należy zwrócić na profile stosowane przy łączeniu kształtek zaprasowywanych ze stalowymi pierścieniami. Bardzo łatwo jest się pomylić podczas gdy np. jedna firma wykonawcza oparta na kilku grupach instalatorskich wykonuje prace instalacyjne na kilku obiektach, na których stosowane są systemy przewodów od różnych producentów. W takich sytuacjach zdarza się wykonywanie połączeń profilem przeznaczonym do innego systemu. Na pierwszy rzut oka wszystko przebiega poprawnie, ale konsekwencje nieprawidłowo zaciśniętej złączki mogą być opłakane w skutkach. Dlatego, jakże ważną czynnością jest przeprowadzenie próby szczelności, podczas której mogą wyjść przecieki na złączkach. Umiejscowienie samych uszczelnień oraz ich ilość jest już inna, co wymaga właśnie użycia prawidłowych profili szczęk zaciskowych.

Rodzaj przewodu determinuje rodzaj złączki

Następnym podziałem, który istnieje jest rodzaj przewodu, który możemy zastosować do danej złączki i tu producenci konkretnych systemów rurowych ściśle określają rodzaj złączek dedykowanych do danych przewodów.

Wśród najpopularniejszych są przewody z:

a. tworzywa sztucznego – rury jednowarstwowe, inaczej zwane jednorodne, do których zaliczamy:

– polietylen usieciowany (PE-X);

– polietylen o zwiększonej odporności na temperaturę (PE-RT);

– polipropylen (PP-R);

– polichlorek winylu (PVC-C);

– polibutylen (PB).

b. tworzywa sztucznego – rury wielowarstwowe:

– PE-X lub PE-RT/Al./ PE-X, PE-RT lub PE-HD (polietylen o zwiększonej gęstości).

c. stali nierdzewnej, stali węglowej i niskowęglowej,

d. miedzi.

Nieszczelność połączenia już dzisiaj niestraszna

Szczelność połączeń to jeden z najważniejszych priorytetów, o które dbają producenci, konstruując łączniki. Wprost też prześcigają się w najróżniejszych rozwiązaniach. Generalnie złączki można rozdzielić pod względem posiadanych uszczelnień w formie dodatkowych okrągłych pierścieni:

- łączniki posiadające tzw. O-ringi uszczelniające wykonane połączenie;

- złączki niewyposażone w dodatkowe elementy uszczelniające, a bazujące na sile docisku korpusu złączki ze specjalnymi sfazowanymi krawędziami z mosiężnym pierścieniem.

Następnym rozróżnieniem łączników jest podział z uwagi na posiadany, można tak powiedzieć, system wczesnego ostrzegania przed nieszczelnością – jest to pierwszy krok sprawdzający pracę instalatora po wykonaniu połączenia:

- łączniki wykonane w tym systemie;

- złączki, które takiego systemu nie mają.

Cały system wczesnego ostrzegania oparta jest na funkcji LBP (Leak Before Press), co tłumacząc na język polski brzmi „przeciek przed zaprasowaniem. Opcja jest bardzo przydatna dla instalatorów, którzy w ferworze czasu i ogromnej ilości wykonywanych tych samych czynności jakim jest zaprasowywanie mogą nie ustrzec się ominięcia jednej lub kilku złączek i nie wykonać na niej zaprasowywania. W szczególności gdy robi się instalacje w dużych budynkach wielorodzinnych i różnych rodzajów łączników: redukcji, trójników, podłączeń do urządzeń końcowych jest bardzo dużo. Podczas próby szczelności przy ciśnieniu nawet około 1 bara złączka taka będzie przeciekała co oczywiście nie powinno ujść uwadze osób biorących udział w sprawdzaniu. Łączniki z taką funkcją (fot. 11) można rozpoznać po charakterystycznych otworach kontrolnych na stalowym pierścieniu lub w przypadku instalacji ze stali nierdzewnej są to specjalnej konstrukcji O-ringi.

Cały system wczesnego ostrzegania oparta jest na funkcji LBP (Leak Before Press), co tłumacząc na język polski brzmi „przeciek przed zaprasowaniem. Opcja jest bardzo przydatna dla instalatorów, którzy w ferworze czasu i ogromnej ilości wykonywanych tych samych czynności jakim jest zaprasowywanie mogą nie ustrzec się ominięcia jednej lub kilku złączek i nie wykonać na niej zaprasowywania. W szczególności gdy robi się instalacje w dużych budynkach wielorodzinnych i różnych rodzajów łączników: redukcji, trójników, podłączeń do urządzeń końcowych jest bardzo dużo. Podczas próby szczelności przy ciśnieniu nawet około 1 bara złączka taka będzie przeciekała co oczywiście nie powinno ujść uwadze osób biorących udział w sprawdzaniu. Łączniki z taką funkcją (fot. 11) można rozpoznać po charakterystycznych otworach kontrolnych na stalowym pierścieniu lub w przypadku instalacji ze stali nierdzewnej są to specjalnej konstrukcji O-ringi.

Bez wykorzystania wysokiej temperatury czy zgrzewane

Dość istotny dla instalatorów – choć może mało zauważalny gołym okiem – jest fakt wykorzystania podczas wykonywania połączenia wysokiej temperatury.

I tak chyba najpopularniejsze obecnie są techniki bez konieczności użycia wysokiej temperatury, do których zaliczamy: skręcanie, zaprasowywanie, czy zaciskanie.

Z kolei technika zgrzewania oznacza bardzo trudny proces i wymaga od instalatora doświadczenia, praktyki oraz wiedzy: ile czasu potrzeba na uplastycznienie polipropylenu w zależności od średnicy i rodzaju rury oraz od temperatury zewnętrznej w otoczeniu wykonywanego połączenia. Tu należy pamiętać, że przy temperaturze poniżej +5ºC czas nagrzewania powinien być zwiększony o połowę. W takim połączeniu bardzo łatwo jest spowodować uszkodzenie złączki czy też rury poprzez nieumiejętne wykonanie poszczególnych etapów łączenia. Istotnym błędem, o którym często zapominają monterzy jest fakt, że podczas wsuwania uplastycznionych dwóch warstw nie wykonuje się pod żadnym pozorem ruchu obrotowego. Taka czynność powoduje drastyczną zmianę przekroju danego przewodu.

Do jakiego medium

Jednym z ostatnich rozgraniczeń złączek jest ich przeznaczenie, czyli rodzaj transportowanego czynnika (innymi słowy do jakich instalacji nadają się poszczególne złączki).

Systemy rurowe, a więc i złączki mogą bowiem transportować: czynnik grzewczy (instalacje centralnego ogrzewania); zimną lub ciepłą wodę użytkową; wodę lodową; sprężone powietrze; roztwór z glikolem; wodę deszczową i inne media.

Każdorazowo mając do czynienia z nietypowym przypadkiem nie można działać na własną rękę i kierować się ewentualnymi doświadczeniami lub „dobrą radą” kolegi po fachu, a skonsultować go w dziale technicznym konkretnego producenta i uzyskać od niego pisemną zgodę na zastosowanie danych złączek przy niestandardowym czynniku.

Techniki zaciskowe i zaprasowywane dominującymi połączeniami na rynku

Niektórzy producenci oferują w swojej ofercie kompleksowe systemy różnorodne pod względem zastosowania. Jednakże bardzo ważne jest odpowiednie przygotowanie oraz używanie odpowiednich narzędzi, a wraz z nimi niezbędne jest posiadanie wiedzy technicznej. Ich brak może spowodować nieprzyjemne w skutkach następstwa nie tylko finansowe. Z drugiej strony producenci umożliwiają dbanie o szczelność instalacji, tak aby wyeliminować wszelkie potknięcia na etapie montażu, np. system LBP. Za takimi technikami przemawia zasadniczy fakt, a mianowicie szybkość montażu i wykonywania połączeń. Instalacje miedziane zostały wyparte przez systemy tworzywowe właśnie m.in. z uwagi na wielokrotnie szybszy czas montażu jednego łącznika co przyczyniło się do zwiększenie wydajności pracy. Zastosowanie zaciskarek elektrycznych zwielokrotniło liczbę wykonywanych zaprasowań w porównaniu do liczby połączeń miedzianych w tym samym okresie czasu. Jednakże należy dbać o ich okresowe przeglądy oraz przy intensywnym użyciu sprawdzenie w autoryzowanym serwisie wszystkich jej elementów. Można powiedzieć, że dbałość o zaciskarki mechaniczne powinna taka sama jak dbałość o przeglądy w samochodzie. W zależności co następuje wcześniej: albo minął rok od poprzedniego przeglądu albo np. wykonanych zostało kilka tysięcy zacisków w krótkim okresie czasu. Dokładny kalendarz przeglądu jest określany przez producenta danego urządzenia. Na uwagę zasługuje system wciskany, który nie wymaga w ogóle specjalistycznych narzędzi, jednakże z uwagi na cenę i dostępność tylko w małych średnicach (do 26 mm) nie zdobył jeszcze powszechnego uznania i nie zdominował rynku. Kolejną zaletą jest odporność na korozję – wszelkie systemy rurowe z tworzyw sztucznych wraz ze złączkami są odporne na korozję i na powstawanie osadów wewnątrz instalacji, ponieważ charakteryzują się bardzo niską chropowatością powierzchni i praktycznie całkowitym brakiem „przyklejania” się do ścianek innych, obcych substancji.

Producenci także dbają o swoich klientów (instalatorów), organizując dla nich szereg szkoleń teoretycznych oraz warsztatów praktycznych w celu propagowania dobrych nawyków i dbania o szczegóły podczas prac instalacyjnych.