Oferta kotłów kondensacyjnych jest bardzo szeroka. Poszczególne modele różnią się nie tylko takimi cechami, jak: rodzaj, wielkość i kształt wymiennika ciepła, rodzaj palnika, itd. Ważnym obszarem jest również sposób sterowania pracą kotła i możliwości rozbudowy instalacji, np. poprzez zastosowanie dodatkowych pomp, zaworów mieszających, itd. Znając możliwości poszczególnych modeli, możemy łatwiej dobrać odpowiednie urządzenie do potrzeb instalacji. Pozwala to z jednej strony zredukować koszty inwestycji dla prostej instalacji, a z drugiej uniknąć niespodzianek w przypadku rozbudowanego systemu, gdy możliwości podstawowego sterownika kotła okazują się niewystarczające. W artykule opisano rozwiązania stosowane w różnych konstrukcjach kotłów w zakresie sterowania pracą palnika i dodatkowego osprzętu.

Szeroki zakres modulacji mocy – kontrola jakości procesu spalania i dozowania strumienia gazu

Szeroki zakres modulacji mocy – kontrola jakości procesu spalania i dozowania strumienia gazu

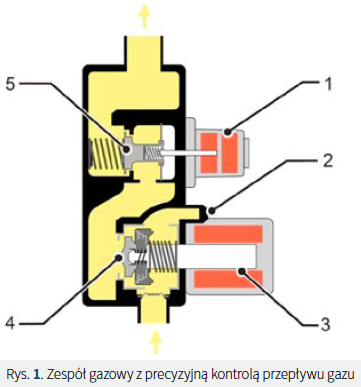

Dbałość inwestorów o redukcję zużycia energii sprawia, że budowane domy są coraz lepiej izolowane, a także wyposażane w system wentylacji z odzyskiem ciepła. Z tego powodu straty ciepła nowych domów są coraz niższe. Jednocześnie dostępność komfortowego wyposażenia łazienek, np. paneli prysznicowych z kilkoma dyszami, deszczownic czy wanien z hydromasażem sprawia, że rosną wymagania w zakresie przygotowania ciepłej wody. Współczesny kocioł musi zatem okresowo pracować z bardzo niską mocą w trybie c.o., by za chwilę przejść do przygotowania ciepłej wody użytkowej i szybko dostarczyć wymaganą jej ilość. Te dwa, skrajne wymagania były trudne do spełnienia w przypadku kotłów starszej generacji, których minimalna moc nie mogła być często niższa od 40% mocy maksymalnej. W przypadku próby obniżenia mocy kotła często dochodziło do niestabilnej pracy palnika, okresowego zaniku płomienia czy występowania uciążliwego hałasu. Wynikało to z trudności w precyzyjnym dozowaniu gazu i powietrza oraz braku skutecznych metod monitorowania jakości procesu spalania. W ostatnich latach nastąpiło wiele zmian tym zakresie. Szeroko dostępne są kotły wyposażone w układ regulacji umożliwiający pracę palnika z mocą stanowiącą zaledwie 10% mocy maksymalnej, a w niektórych przypadkach nawet niższą. Dla osiągnięcia tego celu niezbędne było zastosowanie zespołów gazowych z precyzyjną regulacją przepływu gazu. Schemat funkcjonalny tego typu zespołu gazowego przedstawia rys. 1. W trakcie startu kotła w pierwszej kolejności otwierany jest podwójny elektrozawór bezpieczeństwa 4, który kieruje gaz do zaworu regulacyjnego 5. Ten wyposażony jest w stabilizator ciśnienia i silnik krokowy 1, którego położenie kontroluje układ sterowania kotła.

Dalej strumień gazu trafia do zwężki poprzedzającej wentylator palnika (rys. 2). Tu następuje intensywne mieszanie gazu i zasysanego przez wentylator powietrza. Przygotowana mieszanka jest wtłaczana do palnika i ulega spaleniu. Jakość tego procesu jest kontrolowana przez elektrodę jonizacyjną (w obrębie płomienia), a w przypadku niektórych kotłów również czujnik zawartości tlenku węgla w spalinach. Na podstawie tych pomiarów, w razie potrzeby, dochodzi do skorygowania położenia grzybka zaworu regulacyjnego i zwiększenia lub redukcji ilości gazu docierającego do palnika.

Dalej strumień gazu trafia do zwężki poprzedzającej wentylator palnika (rys. 2). Tu następuje intensywne mieszanie gazu i zasysanego przez wentylator powietrza. Przygotowana mieszanka jest wtłaczana do palnika i ulega spaleniu. Jakość tego procesu jest kontrolowana przez elektrodę jonizacyjną (w obrębie płomienia), a w przypadku niektórych kotłów również czujnik zawartości tlenku węgla w spalinach. Na podstawie tych pomiarów, w razie potrzeby, dochodzi do skorygowania położenia grzybka zaworu regulacyjnego i zwiększenia lub redukcji ilości gazu docierającego do palnika.

Proces ten odbywa się w sposób ciągły. Dzięki temu nie ma ryzyka wystąpienia niestabilnej pracy palnika, zaniku płomienia czy generowania niepożądanych odgłosów nawet wtedy, gdy przez palnik przepływa bardzo mały strumień paliwa i powietrza.

Ocena potrzeb energetycznych budynku i korekta mocy kotła – optymalizacja pracy kotła o węższym zakresie modulacji mocy

Uzyskanie bardzo szerokiego zakresu regulacji mocy palnika wymaga wyposażenia kotła w szereg elementów pomiarowych i regulacyjnych oraz precyzyjne określenie charakterystyki regulacji pracy palnika. Wpływa to niestety na wyższą cenę urządzenia, stąd nie wszystkie modele są wyposażone w tego typu rozwiązania, a zakres regulacji mocy, jaki mogą osiągnąć urządzenia o mniej skomplikowanej konstrukcji to 35% do 100%. W kotłach tych zastosowano prosty sposób regulacji przepływu gazu wyłącznie w zależności od aktualnej prędkości wentylatora, a więc i zadanej mocy. W przypadku tego typu urządzeń nie występuje mechanizm precyzyjnej kontroli jakości procesu spalania i korekty pracy zespołu gazowego, stąd nie mogą one pracować z niską mocą, ponieważ mogłoby to skutkować okresową niestabilną pracą palnika. Nie oznacza to jednak, że tego typu kotły nie mogą zasilać instalacji we współczesnym, energooszczędnym budynku.

Sprzyjającą okolicznością jest w tym przypadku zastosowanie w wielu instalacjach ogrzewania podłogowego, które pełni rolę akumulatora energii. Jednocześnie ważnym zadaniem jest ocena aktualnych potrzeb energetycznych instalacji i dopasowanie, w miarę możliwości, mocy kotła poprzez analizę długości poszczególnych cykli pracy palnika. Po każdorazowym zapłonie pracuje on z mocą minimalną. Następnie zwiększa moc, by temperatura wody zbliżyła się do wartości zadanej. Im niższe są w danej chwili straty ciepła, tym szybciej temperatura wody w instalacji osiągnie wyliczoną wartość, a to jest sygnał do redukcji mocy palnika. Przykładowy przebieg pracy kotła w uruchamianej instalacji przedstawia rys. 3.

W trakcie pierwszego cyklu kocioł pracował z względnie wysoką mocą, stąd osiągnął temperaturę zadaną w czasie nawet poniżej 2 minut. W związku z tym kolejny cykl pracy odbywał się ze znacznie obniżoną mocą, przez co palnik kotła pracował przez prawie 6 minut. To nadal krótki czas, stąd w kolejnym cyklu moc została ponownie obniżona, a przez to czas pracy wydłużył się do prawie 10 minut. Po kolejnej, mniejszej już, redukcji mocy palnik pracował dłużej od oczekiwanego czasu 15 minut, stąd tym razem nastąpiło minimalnie zwiększenie mocy, z jaką kocioł będzie pracował w kolejnym cyklu. Dzięki zastosowaniu funkcji adaptacji mocy palnika do aktualnych strat ciepła budynku kocioł będzie pracował z wyższą mocą wyłącznie w trakcie najchłodniejszych dni. Zaś jesienią i wiosną po każdym zapłonie palnik będzie przez dłuższy czas pracował z niską mocą. Zapewnia to nie tylko dłuższą żywotność kotła, ale i wyższą sprawność, ponieważ kotły kondensacyjne osiągają najwyższą efektywność podczas pracy z niską mocą. Oczywiście skuteczność mechanizmu adaptacji mocy palnika do aktualnych potrzeb budynku będzie tym wyższa, im lepiej dopasowana jest wielkość kotła do projektowanego zapotrzebowania na ciepło. W związku z tym wybierając kocioł z danego typoszeregu, nie warto „na wszelki wypadek” stosować kotła o większej mocy. Poza tym dłuższe cykle pracy łatwiej osiągnąć we współpracy z instalacją płaszczyznową o większej bezwładności niż w przypadku zasilania grzejników o małej pojemności, stąd warto łączyć tego typu kotły z instalacją podłogową.

Sekrety płyty elektronicznej kotła: realizowane funkcje, możliwości podłączenia dodatkowego osprzętu

Sekrety płyty elektronicznej kotła: realizowane funkcje, możliwości podłączenia dodatkowego osprzętu

Jednym z najważniejszych, a przy tym kosztownych elementów kotła jest płyta elektroniczna (fot. 1). Dlaczego jest tak ważna? Ponieważ odpowiada za regulację i kontrolę procesu spalania, a także bezpieczeństwo eksploatacji urządzenia. Może też zarządzać pracą dodatkowego osprzętu w instalacji, np. pomp obiegowych czy zaworów przełączających. Warto sprawdzić, jakie funkcje mogą realizować poszczególne modele kotłów, a właściwie ich płyty elektroniczne, ponieważ często pozwala to zredukować koszty inwestycji w dodatkowe moduły automatyki. Z drugiej strony często możemy zastosować prosty, tańszy kocioł zamiast kupowania modelu, którego funkcje nie będą wykorzystane w danej instalacji.

Pomiar temperatury…

Pomiar temperatury…

Do płyty elektronicznej podłączone są czujniki temperatury (fot. 2) zasilania, powrotu i ewentualnie ciepłej wody, a w niektórych przypadkach również temperatury spalin i bloku wymiennika ciepła. W obwodzie zabezpieczeń znajduje się również termostat bezpieczeństwa, często oznaczany symbolem STB. Jego zadaniem jest odłączenia dopływu gazu do palnika w przypadku przekroczenia dopuszczalnej temperatury zasilania. W wielu kotłach rolę STB pełni czujnik temperatury zasilania. W innych jest to osobny element, który po zadziałaniu wymaga zresetowania. Niezbędny jest wówczas demontaż obudowy kotła i naciśnięcie przycisku umieszczonego na korpusie termostatu.

…ciśnienia

Kocioł może być również wyposażony w czujnik ciśnienia wody, a w przypadku jednostek o większej mocy również w presostaty do kontroli przepływ powietrza i spalin (fot. 3). Czujnik ciśnienia wraz z odpowiednim algorytmem może zabezpieczać kocioł nie tylko przed pracą przy zbyt niskim ciśnieniu wody, ale i przed uruchomieniem palnika przy braku przepływu wody, np. z powodu uszkodzenia pompy obiegowej. Jest to realizowane poprzez pomiar przyrostu ciśnienia tuż po uruchomieniu pompy obiegowej. Odpowiednia wartość skoku ciśnienia jest potwierdzeniem tego, że pompa wystartowała i możliwa jest bezpieczna eksploatacji kotła.

….przepływu

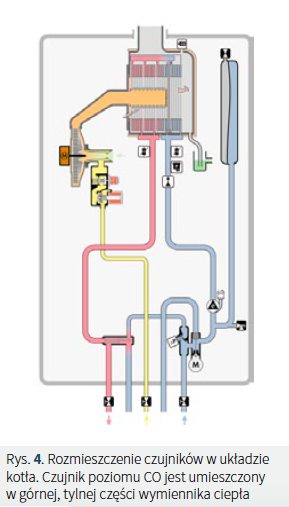

W kotłach dwufunkcyjnych ważnym parametrem jest przepływ wody użytkowej (fot. 4), którego wartość ma wpływ na ustalenie wymaganej w danej chwili mocy palnika. Do pomiaru tego parametru służą czujniki przepływu. W nowoczesnych kotłach dodatkowy czujnik przepływu stosuje się również w obiegu grzewczym. Wskazania czujnika są informacją na temat prawidłowości pracy pompy obiegowej i instalacji zasilanej z kotła.

…oraz jakości procesu spalania (fot. 5)

W trakcie pracy palnika mierzony jest prąd jonizacji, który jest pierwszą informacją o jakości procesu spalania. Nieprawidłowa wartość prądu jonizacji świadczy o zakłóceniach w procesie spalania, które w skrajnym przypadku prowadzą do wyłączenia awaryjnego kotła z komunikatem „zanik płomienia” lub „brak zapłonu”.

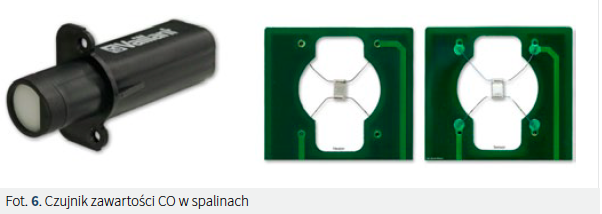

W nowoczesnych kotłach, dysponujących możliwością szerokiej regulacji mocy palnika oprócz elektrody jonizacyjnej proces spalania może być kontrolowany również przez czujnik poziomu tlenku węgla w spalinach (fot. 6). Jest on z reguły umieszczony w końcowej części wymiennika ciepła. Pomiar dokonywany przez czujnik tlenku węgla ma wpływ na ewentualną korektę strumienia gazu podawanego do palnika. Dzięki temu pracuje on stabilnie nawet przy bardzo niskim obciążeniu.

Wszystkie wymienione wyżej czujniki przekazują informacje do płyty elektronicznej kotła. Na podstawie ich wskazań i wprowadzonych algorytmów układ sterowania kotła zintegrowany z płytą elektroniczną decyduje o tym, czy kocioł może w dalszym ciągu pracować, czy wymagana jest adaptacja mocy czy ewentualna korekta strumienia gazu w stosunku do strumienia powietrza. W przypadku wystąpienia nieprawidłowości w pracy kotła, szczególnie usterek zagrażających bezpieczeństwu użytkowników, następuje wyłączenie kotła i wyświetlenie komunikatu awarii.

Podłączenie dodatkowego osprzętu do płyty elektronicznej

Podłączenie dodatkowego osprzętu do płyty elektronicznej

Jak wykorzystać możliwości kotła w różnych rodzajach instalacji? Pomiar temperatury, ciśnienia czy przepływu oraz regulacją pracy palnika to tylko część funkcji, za które odpowiada płyta elektroniczna w kotle. W zależności od przeznaczenia i wyposażenia danego modelu płyta elektroniczna może być wyposażona w dodatkowe gniazda zasilające czy algorytmy sterowania dodatkowymi urządzeniami (akcesoriami) w instalacji.

Kotły z podstawowym wyposażeniem. Dobre rozwiązanie dla prostej instalacji grzewczej

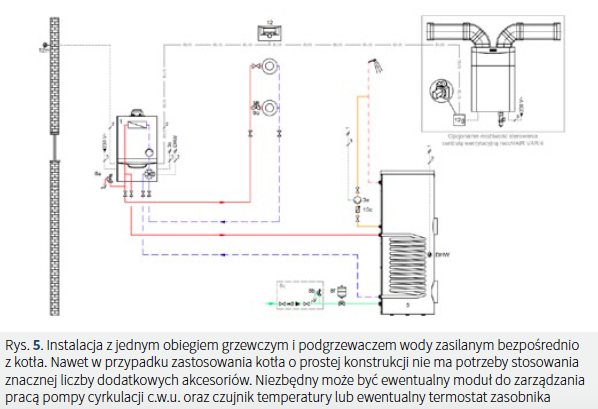

W wielu przypadkach kocioł zasila prostą instalację składającą się z grzejników oraz pojemnościowego podgrzewacza wody. O ile tylko opory hydrauliczne instalacji są niższe od ciśnienia dyspozycyjnego pompy w kotle wówczas nie ma potrzeby stosowania dodatkowego osprzętu na zasilaniu grzejników. Do okresowego zaś podgrzewania wody w zasobniku wystarcza zawór przełączający, z reguły będący na wyposażeniu kotła.

Kotły wyposażone w dodatkowe gniazdo do zasilania osprzętu – instalacje z dodatkową pompą obiegową czy zaworem przełączającym

Kotły wyposażone w dodatkowe gniazdo do zasilania osprzętu – instalacje z dodatkową pompą obiegową czy zaworem przełączającym

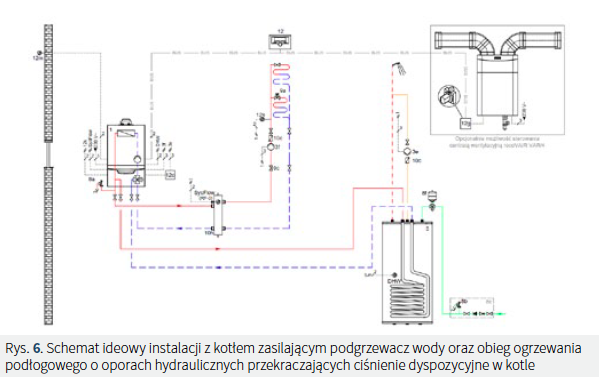

Jeśli opory hydrauliczne instalacji przekraczają ciśnienie dyspozycyjne pompy obiegowej w kotle (np. w przypadku zasilania instalacji podłogowej), wówczas niezbędne może być zastosowanie sprzęgła hydraulicznego i dodatkowej pompy. W takiej sytuacji wygodnym rozwiązaniem jest zastosowanie kotła z płytą elektroniczną z dodatkowymi gniazdami do zasilania dodatkowej pompy w instalacji c.o. oraz pompy cyrkulacji c.w.u. i do podłączenia czujnika temperatury sprzęgła. Takie rozwiązanie pozwoli zarządzać wszystkimi, ważnymi elementami instalacji za pomocą jednego sterownika.

Kotły z najbogatszym wyposażeniem – precyzja i estetyka

W tej grupie urządzeń znajdziemy z jednej strony kotły o najszerszym zakresie modulacji mocy, dokładnej kontroli jakości procesu spalania oraz automatycznym dostosowaniu charakterystyki palnika do rodzaju gazu. Poza tym kotły tego typu są często dostarczane z modułem do zdalnej obsługi i nadzoru nad pracą instalacji. To rozwiązanie dla najbardziej wymagających użytkowników, oczekujących najwyższej jakości.

W grupie najlepiej wyposażonych, a przez to i najdroższych kotłów znajdziemy również urządzenia, które pozwalają na estetyczną zabudowę wszystkich elementów niezbędnych do zasilenia i sterowania pracą dwóch obiegów grzewczych. To rozwiązanie odpowiednie dla domu, w którym część pomieszczeń jest wyposażona w grzejniki, a w pozostałych znajduje się ogrzewanie podłogowe. Z uwagi na to, że jest to wciąż popularne rozwiązanie na rynku dostępnych jest szereg modeli kotłów, których konstrukcja znacząco skróci czas montażu systemu i pozwoli uzyskać estetyczny wygląd instalacji. Jest to możliwe dzięki integracji z obudową kotła zasobnika ciepłej wody oraz sprzęgła hydraulicznego i dwóch grup pompowych, w tym jednej z zaworem mieszającym. Do tego wewnątrz kotła znajduje się moduł elektroniczny, z którego zasilane są poszczególne elementy wykonawcze. Kocioł jest również z reguły wyposażony w naczynie wzbiorcze do instalacji c.o. oraz drugie chroniące przed nadmiernym wzrostem ciśnienia w zasobniku c.w.u.

W grupie najlepiej wyposażonych, a przez to i najdroższych kotłów znajdziemy również urządzenia, które pozwalają na estetyczną zabudowę wszystkich elementów niezbędnych do zasilenia i sterowania pracą dwóch obiegów grzewczych. To rozwiązanie odpowiednie dla domu, w którym część pomieszczeń jest wyposażona w grzejniki, a w pozostałych znajduje się ogrzewanie podłogowe. Z uwagi na to, że jest to wciąż popularne rozwiązanie na rynku dostępnych jest szereg modeli kotłów, których konstrukcja znacząco skróci czas montażu systemu i pozwoli uzyskać estetyczny wygląd instalacji. Jest to możliwe dzięki integracji z obudową kotła zasobnika ciepłej wody oraz sprzęgła hydraulicznego i dwóch grup pompowych, w tym jednej z zaworem mieszającym. Do tego wewnątrz kotła znajduje się moduł elektroniczny, z którego zasilane są poszczególne elementy wykonawcze. Kocioł jest również z reguły wyposażony w naczynie wzbiorcze do instalacji c.o. oraz drugie chroniące przed nadmiernym wzrostem ciśnienia w zasobniku c.w.u.

Takie rozwiązanie mimo wielu funkcji pełnionych przez system wygląda bardzo estetycznie. W pomieszczeniu kotłowni widoczny jest tylko kocioł, ponieważ osprzęt znajduje się pod obudową, a rury łączące go z instalacją są prowadzone w ścianie za kotłem.

Wiedząc o tym, jak duże mogą być różnice w wyposażeniu kotła, warto wziąć to pod uwagę podczas realizacji danej inwestycji. W przypadku prostej instalacji wystarczającym rozwiązaniem może być podstawowa wersja kotła. Chcąc zaś zarządzać pracą dodatkowego osprzętu, warto zastosować kocioł wyposażony w dodatkowe gniazda do zasilania pomp czy zaworów przełączających. Zaś kotły z najwyższej półki świetnie sprawdzą się tam, gdzie niezbędna jest najwyższa precyzja oraz estetyka, nawet w przypadku zasilania rozbudowanej instalacji.

Odpowiednie warunki

Wiedząc o tym, jak ważnym elementem kotła jest płyta elektroniczna i jaką rolę pełni należy dbać o to, by warunki eksploatacji kotła nie doprowadziły do jej uszkodzenia. Kotła nie należy montować w pomieszczeniach wilgotnych lub zapylonych. Do przypadkowego uszkodzenia płyty elektronicznej dochodzi niekiedy podczas uruchomienia lub przeglądu technicznego kotła. Szczególnie ryzykowne jest wykonywanie jakichkolwiek prac hydraulicznych nad nieosłoniętą płytą elektroniczną. Wystarczy, że kilka kropel wody z cieknącego odpowietrznika trafi nie- zauważone na powierzchnię płyty. W przypadku ponownego podania napięcia do płyty elektronicznej może dojść do jej uszkodzenia. Z tego powodu w trakcie wykonywania wszelkich prac hydraulicznych wewnątrz i w okolicy kotła płyta elektroniczna powinna być osłonięta szczelną obudową, a przed ponownym podaniem napięcia należy sprawdzić jej stan i prawidłowość podłączenia przewodów.

Rys., fot. Vaillant

Zobacz również

-

Czy rok 2024 przyniesie nowe otwarcie polskiemu rynkowi pomp ciepła?

-

Urządzenia do ochrony instalacji marki Bosch

-

InstalSystem 5 – projektowanie instalacji kanalizacji grawitacyjnej sanitarnej i deszczowej

-

Microflex – rury preizolowane w przyłączach do systemów OZE

-

RIELLO rozwija ofertę kotłów do zastosowania komercyjnego