Prawie każdy instalator zna podstawową budowę pompy ciepła, jednak już porównanie pomp ciepła różnych producentów nastręcza wiele problemów.

Jakiego typu sprężarka jest lepsza do ogrzewania wody użytkowej? Czy sprężarka zaprojektowana do klimatyzacji będzie odpowiednia dla pompy ciepła? Jaki czynnik chłodniczy jest najlepszy do urządzeń podgrzewających c.w.u.?

W branży instalacyjnej niestety cały czas ta wiedza jest bardzo mała, ponieważ rzadko wychodzi poza działy projektowe producentów pomp ciepła. Z tego powodu instalator albo inwestor najczęściej zupełnie pomija kwestie budowy samego urządzenia, a właśnie zastosowana technologia poszczególnych komponentów tworzy całość pompy ciepła i decyduje o jej długotrwałej i bezawaryjnej pracy.

Autorzy: Xuehua An-Matyjasik i Szymon Piwowarczyk

Sprężarka jest podstawowym i najważniejszym elementem układu chłodniczego pomp ciepła typu sprężarkowego (ponad 90% wszystkich pomp ciepła oraz prawie 100% pomp ciepła do c.w.u. na polskim rynku to właśnie urządzenia tego typu). Podnosi ona ciśnienie czynnika chłodniczego, umożliwiając dalszą przemianę fazową czynnika chłodniczego w skraplaczu, a przez to oddanie ciepła pobranego w parowniku pompy ciepła. Bez sprężarki układ termodynamiczny pompy ciepła nie mógłby działać. Ze względu na rodzaj swojej pracy nazywana jest kolokwialnie sercem układu chłodniczego – jednocześnie jest to element zużywający najwięcej energii elektrycznej w pompie ciepła (do 80-90%). Sprężarka jest też najdroższym elementem całego układu pompy ciepła, dlatego właśnie w tym miejscu można poczynić największe oszczędności w produkcji urządzenia, jednocześnie jednak jest to element decydujący o czasie życia całego urządzenia, jak i o jego efektywności.

Sprężarka klimatyzacyjna czy specjalna dedykowana do pomp ciepła?

Analizując pompy ciepła do wody użytkowej sprzedawane na polskim rynku, można zauważyć, że część producentów ograniczając koszty stosuje w swoich urządzeniach dużo bardziej powszechne (i sporo tańsze) sprężarki zaprojektowane do klimatyzacji. Czy należy zwracać na to uwagę? Przecież to sprężarka i to sprężarka powie niejedna osoba. Postaramy się zrobić poniżej analizę na podstawie unikalnych badań, które otrzymaliśmy z firmy produkującej sprężarki obydwu typów – klimatyzacyjnych i dedykowanych do pomp ciepła c.w.u.

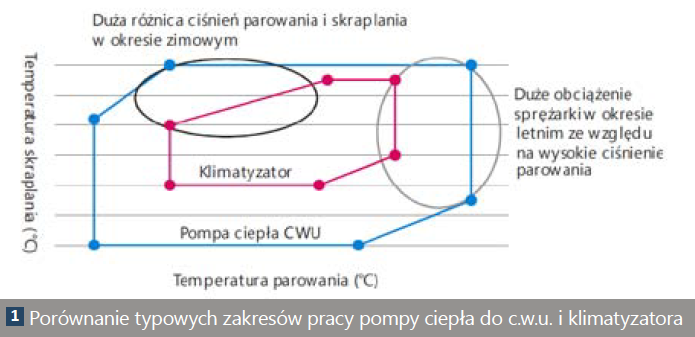

Układ termodynamiczny pompy ciepła i klimatyzatora jest bardzo podobny, jednak zakresy pracy i obciążenia bardzo się różnią. Jest to widoczne na rys. 1.

Wysokie ciśnienie w układzie chłodniczym. W klimatyzatorze wyłącznie w okresach letnich występują relatywnie wysokie wartości temperatury skraplania (temperatura czynnika chłodniczego w granicach 40-50°C). W przypadku pompy ciepła do wody użytkowej temperatura skraplania czynnika roboczego dochodzi do poziomu nawet 70-80°C i jest normą pracy urządzenia niezależnie od pory roku przy dogrzewaniu wody do zadanego parametru temperaturowego. Tak więc zmęczeniowe obciążenie sprężarki w przypadku pomp ciepła ma zdecydowanie większe znaczenie w jej eksploatacji.

Praca w lecie. Wysokie ciśnienie parowania. Przed klimatyzatorem stawiane jest założenie projektowe, że temperatura parowania (część klimatyzatora w pomieszczeniu) wynosi poniżej 30°C. W przypadku pompy ciepła projektowo zakłada się temperaturę parowania ponad 40°C (w Polsce bardzo rzadko spotykamy się z taką temperaturą otoczenia, jednakże w przypadkach, gdy inwestor decyduje się pobierać nagrzane powietrze z poddasza nieużytkowego do zasilania pompy ciepła temperatury oscylują wokół 40°C). Wysoka temperatura parowania prowadzi do dużego obciążenia sprężarki, ze względu na wysokie ciśnienie ssania.

Duża różnica ciśnień w okresie zimowym. Aktualnie już prawie każdy klimatyzator w okresie zimowym może również pracować jako pompa ciepła w funkcji ogrzewania. Jednak w tych klimatyzatorach występują sprężarki typu inwerterowego, które ze względu na modulację mocy i konstrukcję mają możliwość przenoszenia większych obciążeń. Nawet wtedy jednak różnica ciśnień parowania i skraplania nie jest tak duża, jak w pompie ciepła do c.w.u. – ze względu na ogrzewanie pomieszczenia powietrzem o zdecydowanie niższym parametrze temperaturowym niż wymagana temperatura ogrzewania wody użytkowej.

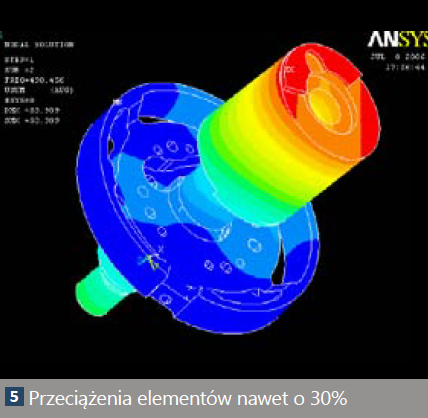

Przewidując eksploatację sprężarek pomp ciepła, należy zwrócić uwagę na wrażliwe punkty pracy, które nie mają miejsca w przypadku sprężarek klimatyzacyjnych. Jeśli sprężarka została zaprojektowana na wymogi klimatyzacyjne, a pracuje jako pompa ciepła podgrzewająca wodę użytkową, czas jej życia drastycznie spada. Wg. dostarczonych badań od producenta sprężarek średnio czas życia w skrajnych przypadkach niezastosowania sprężarki do jej założeń projektowych wynosi ok. 3 lat.

Konsekwencją stosowania sprężarki klimatyzacyjnej w układzie pompy ciepła do podgrzewu c.w.u. jest zbyt wysokie ciśnienie skraplania na wylocie ze sprężarki w porównaniu do ciśnienia projektowego.

Powoduje to:

1. złamania zmęczeniowe elementów sprężarki,

2. szybsze zatarcie sprężarki spowodowane eksploatacją w warunkach poza projektowych, niższa efektywność (współczynnik COP),

3. za duży moment obrotowy i zbytnie obciążenia elementów sprężarki.

Analizując wykres (fot.2) przedstawiający zależność temperatury na uzwojeniu sprężarki klimatyzacyjnej od temperatury powietrza zasilającego pompę ciepła możemy stwierdzić, że temperatura na uzwojeniu oscylująca w granicach 120-140°C zdecydowanie przekracza dopuszczalną temperaturę uzwojenia silnika sprężarki (maksymalną temperaturę powodującą alarm najczęściej ustala się na poziomie 110°C). Praca przy takim obciążeniu nieuchronnie spowoduje spalenie uzwojenie silnika sprężarki.

Zastąpienie sprężarki dedykowanej dla pomp ciepła do podgrzewu wody użytkowej sprężarkami klimatyzacyjnymi będzie prowadzić do zdecydowanie szybszego zużycia ze względu na pracę w warunkach wykraczających poza projektowe. Producenci stosujący sprężarki typu klimatyzacyjnego raczej nie będą się tym głośno chwalić, jednak jeśli pompa ciepła ma znacząco niższe COP od konkurencji (ważne: COP zależy od wielu aspektów, nie tylko od sprężarki) i najczęściej dużo niższą cenę można przypuszczać, że sprężarka użyta w tej pompie ciepła nie jest dedykowana do zakładanych warunków pracy.

Różne typ budowy sprężarek…

Tak samo jak silniki w samochodach oprócz mocy różnią się również budową i technologią, tak i w przypadku sprężarek można znaleźć kilka rozwiązań pod tym względem.

Pierwszy podział jaki moglibyśmy wprowadzić to sprężarki inwerterowe i tradycyjne (ON/OFF). Tutaj akurat sprawa jest dość prosta – osobiście na rynku nie znamy urządzenia ze sprężarką inwerterową dedykowanego tylko do podgrzewania wody użytkowej (sprężarki tego typu są spotykane zwłaszcza w powietrznych pompach ciepła do ogrzewania budynków). Jest to związane zarówno z kosztami zakupu takiego urządzenia, jak i z brakiem większych korzyści dla takiego zastosowania. Pompa ciepła do wody użytkowej pracuje zawsze z zasobnikiem, który daje możliwość zakumulowania ciepła i ogranicza częste włączenia/wyłączenia pompy ciepła.

Drugi podział na typ budowy daje nam większe pole do analiz – wśród oferty producentów pomp ciepła c.w.u. spotykamy głównie 3 rodzaje sprężarek: tłokową, rotacyjną i spiralną (scroll). Czy zastosowany typ sprężarki ma wpływ na jakość i trwałość pracy urządzenia?

Sprężarki tłokowe, nazywa się sprężarkami pierwszej generacji – zwłaszcza w urządzeniach małej mocy cały czas są jeszcze dość często spotykane. Ich główną zaletą jest cena urządzenia, jednak mają też sporo wad:

1) w sprężarkach o tej budowie występują duże straty ciśnienia pomiędzy ścianką cylindra a tłokiem;

2) ze względu na budowę mechaniczną rzeczywista sprawność sprężarki wynosi zwykle od 0,75 do 0,9 w porównaniu do sprawności teoretycznej. Jest to główny powód niskiego współczynnika COP;

3) ze względu na dużą powierzchnię styku pomiędzy cylindrem, a tłokiem tworzą się opory na całej powierzchni styku, które podgrzewają te elementy. W przypadku tej sprężarki występuje tarcie posuwiste, które charakteryzuje się dużo większymi oporami niż tarcie toczne. Tłok przez to może zbytnio rozszerzyć się cieplnie i zablokować w cylindrze, co uniemożliwi jego pracę. Z tego powodu projektowo zostawia się niewielką przestrzeń pomiędzy deklem cylindra a maksymalnym wychyleniem tłoka. Niestety taki zabieg powoduje, że nie cały sprężony gaz ulega wyrzuceniu ze sprężarki, więc praca sprężania na nim jest wykonywana dwukrotnie (spada COP). Wzrost temperatury sprężarki doprowadza również do wzrostu poboru mocy przez sprężarkę;

4) dwa zawory: tłoczny i ssący powodują straty ciśnienia oraz są elementami szybko zużywającymi się eksploatacyjnie;

5) zaletą jest brak konieczności bardzo dużej precyzji wykonania elementów składowych (w porównaniu do sprężarek rotacyjnych i spiralnych);

6) proces sprężania jest bardzo pulsacyjny, przez co traci się na stopniu przegrzania czynnika chłodniczego w parowaczu – zawór ssący blokuje napływający czynnik z parowacza i powoduje niekorzystny za duży stopień jego przegrzania (zjawisko bardzo wpływające na efektywność COP);

7) duży hałas wynikający z modelu pracy (duże skoki tłoka i wibracje nimi spowodowane);

8) tłok jest elementem bardzo podatnym na zużycie.

Czas życia sprężarki tłokowej prawidłowo dobranej do warunków pracy szacuje się średnio na 7 lat.

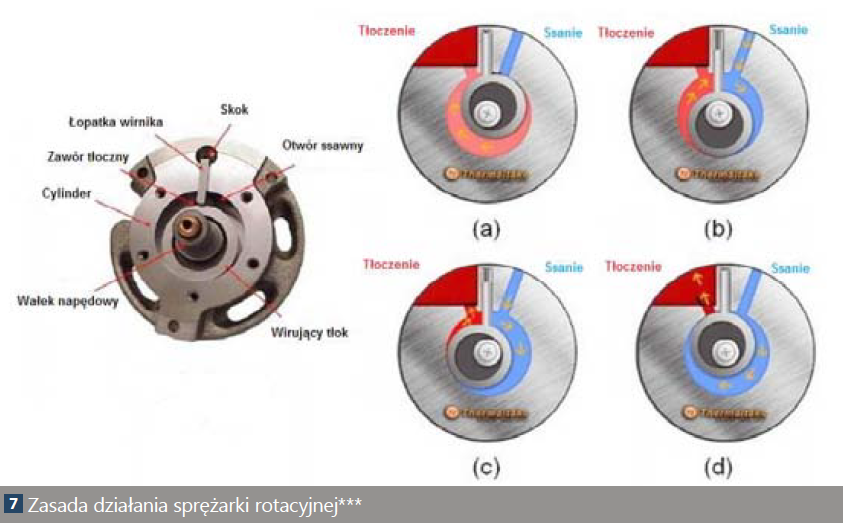

Sprężarki rotacyjne, nazywane sprężarkami drugiej generacji. Bardzo często spotykane w pompach ciepła do wody użytkowej ze względu na stosunek jakość/cena. Główna charakterystyka:

1) sprawność sprężarki wynosi około 93%;

2) mniej elementów składowych, prostsza konstrukcja niż w sprężarce tłokowej;

3) mało elementów mogących szybko się zużyć eksploatacyjnie;

4) w porównaniu do tłokowych, sprężarki rotacyjne o tej samej mocy są bardziej wyważone, lżejsze i mniejsze;

5) mniejsze opory elementów ruchomych, jednak występują ze względu na tarcie łopatki wirnika;

6) wymagają większej precyzji wykonania w porównaniu do sprężarek tłokowych;

7) większa podatność od sprężarek spiralnych na rozszczelnienie pomiędzy stroną wysokiego i niskiego ciśnienia, gdy różnica ciśnień jest wysoka, mniejsza podatność niż w przypadku sprężarek tłokowych;

8) pobór mocy zasilania jest większy niż w przypadku sprężarek spiralnych;

9) ze względu na brak zaworu ssącego stopień przegrzania w parowniku jest dużo niższy i ciągły;

10) mniejszy hałas pracy sprężarki, ze względu na inny model pracy (opór toczenia, nieposuwisty);

11) bardziej pulsacyjna praca (wyrzucenie sprężonego czynnika) niż w przypadku sprężarki spiralnej, jednak dużo mniejsza pulsacja niż w przypadku sprężarki tłokowej.

Wśród sprężarek tego typu porównując dane techniczne oraz statystyki i opinie z rynku o bezawaryjności wyróżniają się kolejno producenci: Hitachi Highly, Panasonic, LG, Mitsubishi Electric oraz Sanyo.

Średni czas życia sprężarki rotacyjnej to 10-15 lat.

Sprężarki te stosowane są głównie w urządzeniach o mocy zasilania do 2,5 kW.

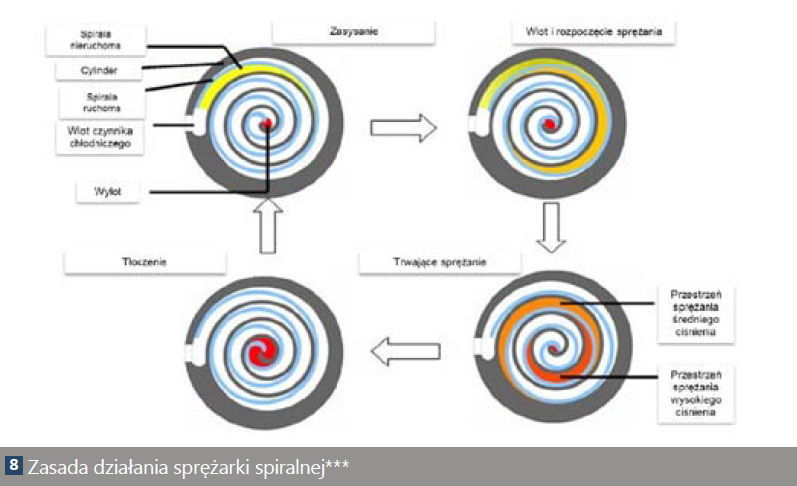

Sprężarki spiralne, nazywane sprężarkami trzeciej generacji. Najdroższe z wymienionych typów sprężarek. Najważniejsza charakterystyka:

1) sprawność sprężarki ok. 98%;

2) mała ilość przeciekającego gazu chłodniczego pomiędzy komorą niskiego i wysokiego ciśnienia (wysoka sprawność);

3) ssanie, sprężanie i wyrzut gazu jest dokonywane w sposób ciągły. Praca sprężarki jest mniej pulsacyjna (brak zaworów ssących i tłocznych);

4) nie ma miejsca w sprężarce które jest pozbawione gazu, ponieważ sposób sprężania jest ciągły w każdym stadium;

5) brak zaworów ssących i tłocznych ze względu na ciągłość pracy w każdym stadium;

6) najbardziej cicha, małe wibracje;

7) minusem jest konieczność wykonania w bardzo wysokiej precyzji każdego elementu. Stąd bierze się cena tych urządzeń. Wybierając urządzenie tego typu trzeba mieć pewność, że pochodzi od doświadczonego producenta;

8) mniejsze zmęczenie materiału ze względu na mniejsze różnice ciśnień pomiędzy poszczególnymi przegrodami (w sprężarce rotacyjnej cała różnica ciśnień pomiędzy komorami wysokinia jest podzielona przez liczbę kręgów w spirali, np. poniżej 3);

9) cały gaz sprężony zostaje wyrzucony za jednym razem ze względu na brak strefy martwej. Unikamy w ten sposób sprężania dwukrotnie tego samego czynnika.

Średni czas życia sprężarki spiralnej to około 20 lat.

Wśród sprężarek tego typu porównując dane techniczne oraz statystyki i opinie z rynku o bezawaryjności wyróżniają się kolejno producenci: Copeland, Daikin, Sanyo, Hitachi i Danfos.

Jaka więc sprężarka?

Oczywiście najlepiej byłoby wszędzie zastosować sprężarki spiralne, ale biorąc pod uwagę wskaźnik ceny do jakości najczęściej w pompach ciepła do podgrzewania c.w.u. wybór pada na sprężarki rotacyjne. Przy zastosowaniu sprężarki spiralnej – przynajmniej na ten moment – amortyzacja pompy ciepła do podgrzewu wody użytkowej byłaby bardzo długa.

Pompy ciepła c.w.u. muszą być urządzeniami jak najtańszymi, żeby były alternatywą dla innych źródeł ciepła zwłaszcza w okresie letnim. Kolokwialnie porównując – sprężarka spiralna jest jak super silnik w dobrym samochodzie, ale jeśli kierowca nie robi długich tras, a głównym celem auta jest przemieszczanie się z punktu A do B to wybierze silnik również niezawodny, ale z mniejszymi osiągami.

Dużo częściej spotyka się sprężarki spiralne w pompach do całosezonowego ogrzewania budynków. W tym przypadku pojawiła się jeszcze jedna alternatywa konstrukcyjna – sprężarki typu Twin rotary (tzw. podwójne rotacyjne). Pozycjonują się one pomiędzy sprężarkami spiralnymi i rotacyjnymi, eliminując wiele minusów sprężarek rotacyjnych. Bardzo często ten typ jest stosowany w sprężarkach z modulowaną mocą, ale to już temat na inny artykuł.

Jakie są główne czynniki mogące spowodować uszkodzenie sprężarki?

Czynniki elektryczne. Nieprawidłowe podłączenie kabli, elementów zabezpieczających i kondensatora sprężarki, nieprawidłowe napięcie zasilania lub czynniki związane z nieprawidłową pracą urządzenia (np. za niskie lub za wysokie ciśnienie) mogą powodować uszkodzenie uzwojenia silnika sprężarki.

Wyciek czynnika chłodniczego. Wyciek czynnika chłodniczego z układu będzie powodował przegrzanie sprężarki, większe opory tłoczenia (ze względu na ograniczone lub zatrzymane smarowania sprężarki, przegrzany olej zmieni swoje właściwości nawet doprowadzając do zwęglenia). Wyciek czynnika otwiera układ chłodniczy pozwalając na dostanie się do środka powietrza (skutki opisane poniżej). Dodatkowo po stronie ssącej sprężarka zaczyna pracować prawie jak pompa próżni powodując bardzo wysoki stopień przegrzania resztek czynnika, co powoduje również wysoką temperaturę za sprężarką i przegrzewanie jej.

Złe smarowanie. Nieprawidłowy olej użyty do smarowania układu, nieodpowiednia ilość lub jego zły stan może prowadzić do zapychania filtrów, wytarcia i zwiększenia oporów elementów ruchomych sprężarki.

Woda w systemie chłodniczym. Jeśli układ chłodniczy ulegnie zawilgoceniu, woda w układzie w zjawisku hydrolizy rozpuści czynnik chłodniczy i olej smarny tworząc substancję o kwasowym odczynie, która może m.in. uszkodzić warstwę izolacyjną uzwojenia, zdegradować wartości smarne oleju, a także zablokować przepływ czynnika w przewężonych miejscach, np. kapilary, filtry. Najczęstszymi sposobami suszenia układów chłodniczych jest napełnienie azotem, a następnie zrobienie próżni w systemie.

Powietrze lub azot w systemie. Jeśli próżnia w układzie chłodniczym nie została wykonana w poprawny sposób to istnieje podejrzenie, że w układzie chłodniczym znajdzie się jeszcze powietrze lub azot pozostały po suszeniu układu. Głównym problemem w tym miejscu jest oprócz wilgoci zawartej w powietrzu brak kondensowania się tych gazów w skraplaczu. Będzie powodować to zbyt wysokie ciśnienie po stronie tłocznej, przegrzewanie silnika sprężarki, a w rezultacie przepalenie uzwojenia. Dodatkowo powietrze łącząc się z olejem smarnym tworzy na cząsteczkach oleju powłokę (obrazowo mówiąc powietrze oblepia cząsteczki oleju, nie mieszając się z nim). Powoduje to większe opory tłoczenia poprzez brak prawidłowego smarowania elementów ruchomych sprężarki.

Część z ewentualnych usterek sprężarki związana jest z czynnościami serwisowymi lub montażowymi (zwłaszcza w przypadku nielicznych na rynku pomp ciepła c.w.u. typu SPLIT), dlatego zwłaszcza w tzw. terenie, gdzie nie mamy sterylnych warunków produkcyjnych, należy zwrócić uwagę na rzetelne wypełnienie czynności i procedur związanych z napełnieniem układu.

Wybierając pompę ciepła należy zwrócić uwagę i pytać producentów urządzeń o zastosowane elementy, a zwłaszcza o rodzaj sprężarki i zabezpieczenie układu chłodniczego (np. presostat niskiego i wysokiego ciśnienia, zabezpieczenie przegrzania sprężarki, zabezpieczenie przed przeciążeniem prądowym sprężarki). Tylko wiedząc co mamy w środku urządzenia, jesteśmy w stanie zapewnić inwestora, że urządzenie przez nas montowane będzie pracowało bezawaryjnie wiele lat.

*SHANGHAI HITACHI ELECTRICAL APPLIANCES CO., LTD.

** http://airbrush-compressor.info/

*** Materiały szkoleniowe HEWALEX.