Nie można nigdy wykluczyć, iż sprężarka dowolnego producenta może doznać uszkodzenia podczas procesu produkcyjnego. Jest to możliwe nawet w przypadkach, gdy wielki nacisk i wkład pracy jest kładziony na jakość ich wykonania. Gros przypadków jednak uszkodzenia sprężarek jest wynikiem niewłaściwej eksploatacji lub błędów popełnianych podczas montażu lub serwisu. Naszym celem jest pokazanie kilku specyficznych problemów niezależnych od producentów sprężarek, których można byłoby uniknąć lub wyeliminować, stosując się do kilku podstawowych zaleceń.

Rodzaje uszkodzeń sprężarek:

– 29% – uszkodzenia elektryczne,

– 20% – bez defektu,

– 20% – zatarcie sprężarki,

– 12% – pozostałe (np., niewłaściwy transport),

– 8% – nieszczelności wewnętrzne,

– 6% – niedostateczna ilość oleju,

– 5% – zassanie powietrza.

Uszkodzenia elektryczne

Łuk elektryczny (efekt korony) – typowy efekt zasilania silnika prądem podczas próżni. Powstanie łuku na bolcach zaciskowych (fot. 1), pomiędzy bolcami a korpusem sprężarki, wewnątrz uzwojeń występuje:

– podczas uruchamiania sprężarki po wstępnym napełnieniu układu czynnikiem chłodniczym, co najmniej powyżej ciśnienia atmosferycznego,

– przy napełnianiu cieczą po stronie wysokiego ciśnienia odczekać, aż podniesie się ciśnienie w karterze sprężarki.

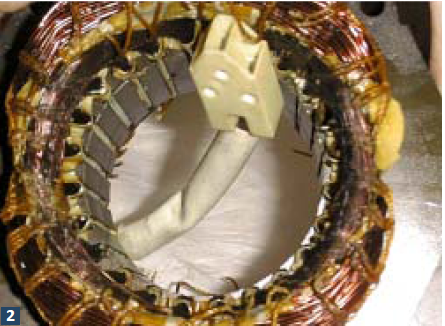

Spalenie uzwojenia rozruchowego (silnik jednofazowy) (fot. 2)

Nieprawidłowe podłączenie

Najczęściej występuje przy przekaźniku napięciowym CSR, jakkolwiek i przy innych rodzajach rozruchu, poza PTC, gdzie uzwojenie rozruchowe jest w pełni zabezpieczone. Bezpośrednią konsekwencją złego podłączenia jest jednocześnie spalenie kondensatora. Przy rozruchu sprężarki złe podłączenie powoduje wibracje.

Niewłaściwe położenie przekaźnika

To uszkodzenie występuje w przypadku nieprzymocowanego lub przymocowanego w złej pozycji przekaźnika prądowego. Prawidłowo zamocowany przekaźnik pracuje w pozycji pionowej z dopuszczalną odchyłka 15 stopni. W przeciwnym wypadku przekaźnik nie otworzy się, powodując spalenie uzwojenia rozruchowego i kondensatora. Najczęściej przekaźnik jest umieszczony w puszce sprężarki, gdzie należy sprawdzić jego położenie. Przekaźnik napięciowy jest mniej wrażliwy na wadliwe położenie niż prądowy, jednakże należy zawsze sprawdzić jego stan i położenie.

Częstotliwość startów sprężarki

Podczas startu sprężarki uzwojenie rozruchowe jest zasilane prądem o wysokim natężeniu, dlatego też w przypadku zbyt długiego łącznego okresu zasilania może ulec ono spaleniu. Pomiędzy kolejnymi startami musi wystąpić przerwa wystarczająca na ostygnięcie uzwojenia rozruchowego. Jako zasadę należy przyjąć, iż absolutnie maksymalna liczba startów w ciągu godziny nie może być większa niż 10, a zalecana powinna nie przekroczyć 7 do 8 startów na godzinę. Stosunek pomiędzy czasem pracy a czasem postoju nie powinien przekroczyć 0,75. Bardziej bezpieczna i zalecana jest nieprzerwana praca przez kilka godzin (nawet jeden cykl na dzień), niż zbyt duża liczba startów. Celowym jest zastosowanie przekaźnika czasowego lub sterownika elektronicznego kontrolującego czas postoju sprężarki.

Niewłaściwe napięcie

Należy zawsze zwrócić uwagę na przedział napięciowy, w którym wykonana jest sprężarka. Może się zdarzyć, że przez zupełny przypadek zostanie dostarczona sprężarka na zupełnie inne napięcie, niż to, które jest w sieci, np. 115 V/60 Hz. Należy również skontrolować czy napięcie sieci jest prawidłowe. Zalecane jest montowanie na głównym zasilaniu urządzenia czujnika zaniku napięcia, który rozłączy zasilanie w przypadku zbyt niskiego lub wysokiego napięcia w sieci.

Spalenie uzwojenia głównego = zły dobór sprężarki

Silnik elektryczny jest wykonany pod kątem najwyższej sprawności energetycznej przy pracy w danym zakresie temperatury odparowania czynnika, rodzaju czynnika i zakresie napięcia. Każda odchyłka od powyższych uwarunkowań może być szkodliwa i być przyczyną przegrzanie, nie powodując zadziałania zabezpieczenia termicznego, np. gdy moc silnika jest niewystarczająca do warunków pracy lub wymiana ciepła z otoczeniem jest niewystarczająca. Zawsze dobieramy sprężarkę dla danego przedziału odparowania, rodzaju czynnika i określonej wydajności. Przewymiarowanie sprężarki podczas doboru może spowodować np., że istniejący skraplacz jest zbyt mały. W konsekwencji oznacza to niedopuszczalny wzrost ciśnienia i temperatury skraplania.

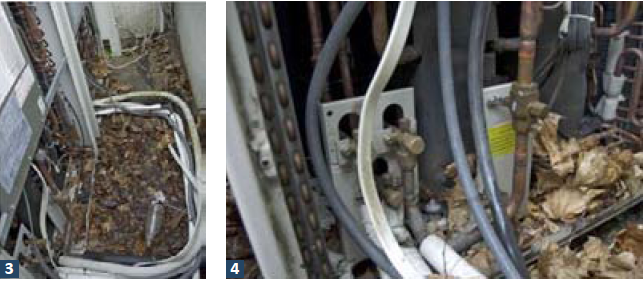

Przydławiony skraplacz (fot. 3-7)

W warunkach przydławienia skraplacza system będzie pracował poza dopuszczalnym zakresem. Temperatura i ciśnienie skraplania wykroczą poza dopuszczalne wartości, sprężarka chłodzona powietrzem otrzyma zbyt mało powietrza. Zabezpieczenie termiczne uzwojeń nie musi wtedy zadziałać, co często zachodzi w urządzeniach kompaktowych, gdzie skraplacz jest w dolnej części urządzenia przypadkowo zastawiony przez użytkownika kartonami, skrzynkami itp.

Przydławienie skraplacza jest też spotykane przy znacznym zabrudzeniu skraplacza i pogorszonemu współczynnikowi przenikania ciepła wskutek kurzu, brudu, liści itp.

Inne przyczyny to spalenie się silnika wentylatora lub mechaniczne zatrzymanie wentylatora (wtedy widoczne ślady mechaniczne na łopatach wentylatora).

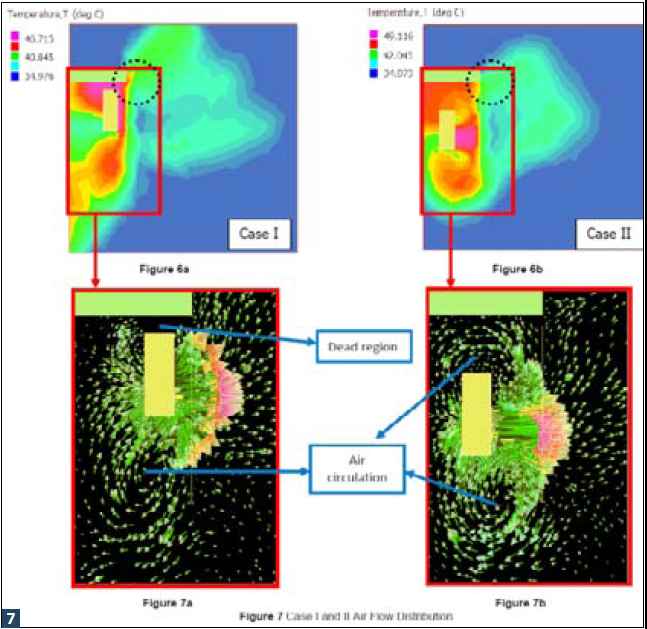

Kolejna przyczyną jest zbyt mała odległość skraplacza od ściany lub zbyt mała cyrkulacja powietrza w pomieszczeniu.

Niedostateczne chłodzenie sprężarki

Ponieważ dla efektywnej pracy sprężarka i skraplacz muszą otrzymać odpowiednią ilość powietrza o określonym przedziale temperaturowym, należy zwrócić uwagę na miejsce zainstalowania urządzenia.

Agregat skraplający zainstalowany w małej przestrzeni powinien mieć zapewniony odpowiedni napływ powietrza, ale też i wyrzut powietrza o tych samych wymiarach.

Powietrze napływające nie powinno być ogrzewane od powietrza wyrzucanego.

Uszkodzenie uzwojenia przez kwas

Po uszkodzeniu i spaleniu się silnika sprężarki powstaje kwas.

Nie zawsze kwas jest efektem uszkodzenia silnika, ale może być przyczyną tego uszkodzenia.

Powietrze, a dokładniej wilgoć, w połączeniu z m.in. olejem estrowym znacznie zwiększa ryzyko powstania kwasu w instalacji i sprężarce.

Zła lub niedokładna naprawa awarii instalacji może również powodować zaleganie kwasu w instalacji. Kwas niszczy uzwojenia silnika elektrycznego, powodując jego trwałe uszkodzenie.

Aby zminimalizować ryzyko powstania kwasu i zlikwidować zalegający kwas należy stosować filtry osuszające i odkwaszające. Filtry prewencyjnie stosujemy na linii ciekłego czynnika, a w celu neutralizacji kwasu stosujemy filtry również na linii ssawnej przed sprężarką.

W powyżej przytoczonych przykładach nie musi zawsze dojść do spalenia uzwojenia sprężarki, jednakże zawsze odbije się to na żywotności urządzenia.

W przypadku pracy sprężarki w ekstremalnych warunkach następuje np. przegrzanie oleju i w związku z tym gorsze smarowanie części ruchomych.

W przypadku zadziałania zabezpieczenia termicznego również nie dojdzie do spalenia uzwojenia, jednakże każdorazowe jego przegrzanie skraca żywotność urządzenia.

Zbyt mało oleju

Wraz z czynnikiem chłodniczym w układzie cyrkuluje olej. W praktyce przyjmuje się, że stanowi on 1% masowego przepływu czynnika przez sprężarkę. Podczas więc wykonywania instalacji należy unikać pułapek olejowych, staranie dobierać średnicę rurociągów, szczególnie po stronie ssawnej. Prędkość par czynnika po stronie ssawnej powinna wynosić:

– 4 m/s dla odcinków poziomych i pionowych opadających,

– 8 m/s dla pionowych wznoszących, ale nie więcej niż 15 m/s, może bowiem powodować. nadmierne opory przepływu. W razie konieczności rury ssawne trzeba zasyfonować.

Długie odcinki poziome prowadzić ze spadkiem w kierunku sprężarki (około 0,8 cm na 1 m długości).

Pienienie się oleju po postoju sprężarki

Podczas pracy instalacji następuje mieszanie się oleju z czynnikiem chłodniczym. Czynnik ten zawsze dąży do przemieszczenia się z cieplejszych do zimniejszych części instalacji. W czasie postoju sprężarka jest zimna i pary czynnika skraplają się na dnie miski olejowej, w momencie zaś startu ciśnienie w misce olejowej spada, a czynnik gwałtownie odparowuje porywając cząsteczki oleju. Ta pieniąca się mieszanina zasysana jest przez cylindry i wyrzucana do instalacji. Trzeba bardzo uważać, cały bowiem olej potrafi być usunięty z miski olejowej w ciągu zaledwie kilku sekund. Aby uniknąć tego efektu, należy grzałkę karteru mieć załączoną w czasie postoju sprężarki w sposób ciągły.

Nieuzupełnienie poziomu oleju w sprężarce po uruchomieniu

Tak jak wspomniano wraz z czynnikiem chłodniczym w układzie cyrkuluje olej, jego zaś niezbędna ilość zależy od długości instalacji i wielkości zbiorników np. cieczy. Nie zawsze ilość oleju w sprężarce zapewnia pokrycie zapotrzebowanie oleju w instalacji. Tak więc bardzo często w przypadku sprężarek rotacyjnych konieczne jest uzupełnienie oleju nawet przy krótkich instalacjach.

Po uruchomieniu i osiągnięciu odpowiednich parametrów pracy przez instalację należy skontrolować stan oleju w sprężarce. Do uzupełniania zaś oleju używać tylko oleju zgodnego z olejem oryginalnym.

Nieuzupełnienie poziomu oleju w sprężarce po wycieku czynnika

W momencie wycieku czynnika chłodniczego wraz z nim z układu wydostaje się również olej.

Po usunięciu więc wycieku należy pamiętać o uzupełnieniu stanu nie tylko czynnika chłodniczego, ale też i oleju do wymaganego stanu.

Zastosowanie oleju niezgodnego z olejem oryginalnym przy uzupełnianiu i wymianie oleju

Jeśli zastosuje się niewłaściwy olej mogą nastąpić następujące niepożądane skutki:

• po uzupełnieniu olej może się rozwarstwiać i część oleju będzie wyrzucona do instalacji;

• olej może się zważyć i stracić własności smarujące;

• olej może się zgrubić i zatkać otwory smarujące lub uszkodzić powierzchnie współpracujące;

• mieszanina oleju może ułatwić powstanie kwasu w układzie chłodniczym.

Powietrze w sprężarce

Efektem obecności powietrza w sprężarce jest:

– zniszczenie właściwości smarnych oleju;

– karbonizacja oleju wskutek wysokiej temperatury;

– przegrzanie się płytek zaworowych i silnika;

– powstanie kwasów niszczącego uzwojenie silnika;

– znaczny wzrost ciśnienia skraplania.

Zalecenia dla serwisantów

1. Przed uruchomieniem sprężarki w układzie chłodniczym należy upewnić się, że instalacja jest czysta i odwodniona.

2. Należy przecinać i formować rurki ostrożnie, używając odpowiednich narzędzi, żeby uniknąć zanieczyszczeń – nigdy nie używać piłki do metalu!

3. W pracujących instalacjach należy zmieniać filtr – odwadniacz na linii cieczowej.

4. Jeżeli w poprzedniej sprężarce spaleniu uległ silnik elektryczny, należy zamontować filtr odkwaszający po spaleniu na linii ssawnej na okres minimum 48 godzin, a trzeba taki sam filtr odkwaszający na linii cieczowej.

5. Aby uzyskać próżnię w instalacji po stronie niskiego i wysokiego ciśnienia należy użyć dobrej pompy próżniowej, wytworzyć wartość co najmniej 755 mmHg, a po osiągnięciu tego nie można od razu wyłączać i odłączać pompy próżniowej, lecz pozwolić jej jeszcze popracować odpowiedni czas.

6. Nigdy nie wolno używać sprężarek do uzyskiwania próżni w instalacji.

7. Nigdy nie wolno uruchamiać sprężarki podczas, gdy w instalacji jest podciśnienie.

8. Należy napełniać instalację tylko czynnikiem zgodnym z przeznaczeniem sprężarki.

9. Dla czynników chłodniczych typu R404A, R407c, R410a (niejednorodnych), należy napełniać tylko cieczą.

10. Przed uruchomieniem sprężarki należy jeszcze raz sprawdzić styczniki, termiki oraz poprawność podłączeń elektrycznych.

11. Po uruchomieniu sprężarki należy uzupełniać czynnik chłodniczy tylko po stronie ssawnej parami czynnika – nie cieczą! – aż do osiągnięcia właściwych parametrów pracy.

12. Należy słuchać odgłosów pracy sprężarki.

13. Należy sprawdź temperaturę miski olejowej, musi być ona ciepła.

14. Nie wolno uruchamiać sprężarki z zimnym olejem.

15. Jeżeli na korpusie występuje rosa, oznacza to, że sprężarka jest podlewana ciekłym czynnikiem. Należy sprawdzić i skorygować przegrzanie na zaworze rozprężnym oraz napełnienie czynnikiem chłodniczym.

16. Należy upewnić się, że ilość oleju w sprężarce jest odpowiednia.

17. Należy upewnić się, że olej wraca do sprężarki, a więc nie ma pułapek olejowych i średnice rur są dobrane odpowiednio.

Zobacz również

-

Urządzenia do ochrony instalacji marki Bosch

-

InstalSystem 5 – projektowanie instalacji kanalizacji grawitacyjnej sanitarnej i deszczowej

-

Microflex – rury preizolowane w przyłączach do systemów OZE

-

RIELLO rozwija ofertę kotłów do zastosowania komercyjnego

-

Jak zmniejszyć koszty ogrzewania w modernizowanym domu?