Słynny selekcjoner polskiej kadry piłkarskiej Kazimierz Górski pytany o wynik meczu, zwykł mawiać, że „piłka jest okrągła, a bramki są dwie”. Słowa te zna i powtarza prawie każdy. Ale czy można je odnieść do tematu przewodniego niniejszego artykułu, czyli systemów rurowych? Tu rury też są okrągłe tylko, że bramek jest trochę więcej…

Jeśli chcemy zaprojektować lub wykonać instalację grzewczą i wody użytkowej w budynkach nowych czy starych przewidzianych do renowacji, mamy do dyspozycji szerokie spektrum rozwiązań i technologii, różnych materiałów oraz wielu producentów systemów. Na które się zdecydować? Które są najlepsze i niezawodne? Odpowiedzi na te pytania zależą od wielu czynników. Przede wszystkim należy zastanowić się, jakie kryteria będą decydować o wyborze systemu. Czy będzie to cena, wszechstronność i różnorodność zastosowań, odporność na naprężenia i trwałość materiałów, wytrzymałość w trudnych warunkach pracy czy montażu, szybkość i łatwość montażu oraz małe ryzyko błędów, niezawodność, szerokość asortymentu, a może żywotność i gwarancja? Warto też pamiętać o dostępności danego systemu na rynku, gdyż w dzisiejszych czasach inwestycje realizowane są w szybkim tempie. Specyfiką instalacji jest to, że muszą być wykonane w całości, być szczelne oraz poddane próbie ciśnieniowej. Brak jakiś elementów skutkuje paraliżem i opóźnieniem budowy.

Przyjrzyjmy się zatem owym „bramkom”. Wyróżniamy trzy główne grupy systemów rurowych: z rur metalowych (miedź, stal, stal nierdzewna) oraz rur z tworzyw sztucznych jednorodnych lub wielowarstwowych stabilizowanych wkładką aluminiową. W niniejszym artykule skoncentruję się na drugiej i trzeciej grupie, ponieważ stanowią one obecnie ok. 70% wykonywanych w Polsce instalacji. Jeszcze 10 lat temu stosunek rur metalowych do tworzywowych i wielowarstwowych wynosił 50/50. Widać zatem, jak coraz większym zainteresowaniem cieszą się systemy plastikowe. Ich sukces wynika przede wszystkim z bardzo dobrych parametrów technicznych, wysokiej odporności mechanicznej, termicznej i chemicznej, szybkich technik montażu przy wykorzystaniu nowoczesnego sprzętu oraz optymalizacji kosztów. Systemy z tworzyw sztucznych są neutralne chemicznie, nie wchodzą w reakcje z wodą pitną, nie zarastają, nie korodują, nie przenoszą hałasów, mają mniejsze opory przepływu i są lekkie.

Do grupy rur z tworzyw sztucznych jednorodnych zaliczają się:

– PE-X (polietylen usieciowany)

– PE-RT (polietylen o zwiększonej odporności na temperaturę)

– PP-R (polipropylen typ 3)

– PVC-C (polichlorek winylu chlorowany)

– PB (polibutylen)

Rury wielowarstwowe to:

– PE-X/Al/PE-X, PE-X/AL/PE-HD (wewnętrzna warstwa z PE-X, taśma aluminiowa zgrzewana doczołowo lub na zakład, przy wykorzystaniu lasera lub ultradźwięków oraz zewnętrzna warstwa zabezpieczająca z PE-X lub PE-HD, czyli polietylenu o wysokiej gęstości, wszystkie warstwy są sklejone specjalnym i bardzo mocnym klejem adhezyjnym)

– PE-RT/Al/PE-RT (jw. tylko przy zastosowaniu tworzywa PE-RT)

Zastosowanie: różnorodność i wszechstronność

Zastosowanie: różnorodność i wszechstronność

Pod względem różnorodności i wszechstronności wygrywają systemy z rur wielowarstwowych oraz PE-X, ponieważ można je zastosować w każdym typie instalacji: ogrzewaniu i chłodzeniu płaszczyznowym, centralnym ogrzewaniu, wodzie użytkowej lub nietypowych instalacjach, jak np. sprężonego powietrza, wody lodowej, czy roztworu glikolu przy ogrzewaniu powierzchni zewnętrznych lub jak w przypadku kilku krajów Europy Zachodniej (Niemcy czy Włochy) do transportu gazu (tylko rury wielowarstwowe). Po pierwsze rury wielowarstwowe charakteryzują się maksymalną temperaturą pracy do 95°C oraz maksymalnym ciśnieniem roboczym do 10 bar. Przy czym należy pamiętać, że dla rur PE-RT/Al/PE-RT stała temperatura pracy przy 10 barach wynosi 70°C. Dla rur PE-X maksymalna temperatura pracy to również 95°C (choć wytrzymują nawet temperatury do 110°C). W przypadku ciśnienia sprawa wygląda już inaczej, ponieważ rozróżnia się rury PE-X do ogrzewania (6 bar) oraz te do wody (10 bar), które mają grubszą ściankę niż wersja 6 bar. Po drugie zabezpieczają przed dyfuzją tlenu, co jest niezbędne w instalacjach grzewczych (ochrona przed korozją metalowych elementów instalacji). Tę funkcję pełni warstwa aluminium w rurach wielowarstwowych oraz bariera antydyfuzyjna (EVOH, EVAL) w rurach PE-X. Po trzecie oba powyższe typy rur są niezwykle elastyczne, dzięki czemu idealnie wykonuje się z nich ogrzewanie podłogowe. Pozostałe rury są już mniej uniwersalne. PE-RT można zastosować tylko w ogrzewaniu podłogowym, ponieważ parametry pracy to 70°C i 6 bar (dopuszcza się zastosowanie do podłączenia grzejników niskotemperaturowych, ale w praktyce to mało popularne rozwiązanie). Z kolei rury PP-R lub PP-R z wkładką (aluminiową lub z włókna szklanego) są sztywne i nie nadają się do ogrzewania płaszczyznowego. Głównym przeznaczeniem systemów PP są instalacje wodne, gdyż maksymalne parametry pracy wystarczają do ich zastosowania. Z drugiej strony systemy PP wyróżnia to, że można je stosować do transportu wielu różnych mediów i chemikaliów, dlatego znajdują zastosowania również w przemyśle. Z założenia rury PVC stosuje się do instalacji zimnej i ciepłej wody użytkowej, ponieważ w typowych warunkach pracy do 60°C charakteryzują się wystarczającym ciśnieniem roboczym. Pozostaje jednak kwestia wysokiej temperatury pracy, która wynosi do 80°C – przy tej temperaturze ciśnienie pracy ulega czterokrotnemu zmniejszeniu, dlatego nie zaleca się ich stosowania w instalacjach grzewczych wysokotemperaturowych. PB charakteryzuje się najwyższą spośród wszystkich elastycznością i ma zbliżone parametry pracy do PE-X. Z różnych powodów jest to jednak materiał mało rozpowszechniony na rynku, dlatego zostanie pominięty w dalszych rozważaniach.

Odporność i trwałość

Jeśli spojrzymy na aspekt odporności na naprężenia i trwałości samego materiału to na pierwszym miejscu plasują się systemy z rur wielowarstwowych lub PE-X, choć nie wiele ustępują im rury PP-R, PP-R STABI lub PP-R STABI Glass. W testach wytrzymałościowych rury wielowarstwowe pękają dopiero przy ciśnieniu ok. 100 bar, a PE-X ok. 80 bar (przy temperaturze wody 23°C). Warto dodać, że przy tych wartościach ciśnienia połączenia nie ulegają zniszczeniu i dalej są szczelne.

Materiałem najbardziej odpornym na ujemne temperatury jest PE-X oraz rury wielowarstwowe, ponieważ nie ma w zasadzie ograniczenia, co do minimalnej temperatury montażu i wykonywania połączeń.

PP-R wytrzymuje ujemne temperatury do -4°C, a rury PVC-C stają się kruche już poniżej 0°C. Rury PE-X (tylko PE-Xa lub PE-Xc) dzięki strukturze sieciowej (bezpośrednim wiązaniom pomiędzy atomami węgla) są na tyle elastyczne, że mogą się rozszerzyć pod wpływem wzrostu ciśnienia wewnętrznego, a następnie skurczyć, gdy ciśnienie spadnie. Ta cecha może niekiedy uratować instalację ogrzewania podłogowego, które przemarzło będąc pod ciśnieniem. Chroni również inne instalacje narażone na zamarznięcie. Należy jednak pamiętać, że dotyczy to tylko rury, a nie łączników czy innych metalowych elementów instalacji. Nie jest to również reguła, ponieważ wraz ze spadkiem temperatury maleje też elastyczność materiału, a ciśnienie w trakcie zamarzania wody w rurze wynosi ok. 160 bar. Dzięki dużej elastyczności rury wielowarstwowe oraz PE-X są także bardzie odporne na złamanie. Uginają się pod wpływem przyłożonej siły (oczywiście do pewnego stopnia), podczas gdy w pozostałe materiały ulegają destrukcji przy próbach wygięcia. Według literatury naukowej (lecz potwierdzają to również producenci rur) najtrwalszym materiałem, wśród rozpatrywanych tworzyw sztucznych jest PE-X. Jest to rura jednorodna odporna na rozwarstwienie. Struktura sieciowa (wiązania pomiędzy cząsteczkami) wzmacniają ją mechanicznie oraz temperaturowo. Materiał jest niezwykle odporny na zmęczenie i pełzanie. Przez długie lata nie traci praktycznie w ogóle swoich właściwości oraz wytrzymałości. Ma również pamięć kształtu, co oznacza, że po podgrzaniu (maks. 130°C) wraca do pierwotnego kształtu.

Montaż, czyli które rury najłatwiej połączyć

Pod względem łatwości i szybkości montażu konkurencja jest bardziej wyrównana. Rury i kształtki w systemach z tworzywa łączy się różnymi metodami. W systemach PP-R stosowana jest metoda zgrzewania za pomocą niedrogiego urządzenia, jakim jest zgrzewarka. Połączenia wykonuje się łatwo i są one trwałe. Należy wziąć jednak pod uwagę czynnik ludzki i ryzyko błędów w połączeniach, które jest większe niż przy innych systemach. Ogromną zaletą systemów PP jest bogactwo asortymentu rur i kształtek oraz szeroki typoszereg średnic począwszy od 20 do 110 mm. Rury występują w wielu odmianach pod względem budowy (jednorodna, STABI, STABI Glass).

Rury i kształtki PVC-C łączy się metodą klejenia przy zastosowaniu specjalnych klejów. Metoda jest jeszcze łatwiejsza i nie wymaga żadnego sprzętu. System również charakteryzuje się dużym zakresem średnic od 16 do 115 mm.

Wadą systemów PP i PVC jest wydłużalność termiczna oraz sztywność rur. W przypadku rur PVC wydłużalność jest dwukrotnie mniejsza od PP-R. Z kolei PP-R z wkładką ma porównywalną wydłużalność do rur wielowarstwowych. Wiąże się to z koniecznością wykonywania tzw. kompensatorów (L, Z, U – kształtnych) z fragmentów rur oraz kształtek systemowych. Kompensatory służą przejmowaniu i niwelacji owych wydłużeń spowodowanych zmianą temperatur pracy instalacji. Oba typy rur wymagają stosowania dodatkowych kolanek, w celu omijania przeszkód.

Rury wielowarstwowe, PE-X oraz PE-RT, a także przeznaczone do nich złączki mosiężne lub z tworzyw (PPSU, PVDF) można łączyć na kilka sposobów:

– skręcanie (specjalne złączki z eurostożkiem i pierścieniem przeciętym),

– zaprasowywanie promieniowe (w przypadku PE-X i PE-RT tylko złączki naprawcze),

– zaprasowywanie osiowe z naciąganym pierścieniem (tylko rury PE-X/Al/PE-X, PE-Xa i PE-Xc)

– na wcisk (nazywane PUSH lub CLICK, tylko rury wielowarstwowe).

Skręcanie

Złączki skręcane występują w niedużych średnicach (zazwyczaj 16 i 20 mm) dlatego wykonuje się z nich tylko małe instalacje. Są to połączenia rozłączne, dlatego nie można ich wykonywać pod warstwą wylewki. W pozostałych technikach połączenia są nierozłączne.

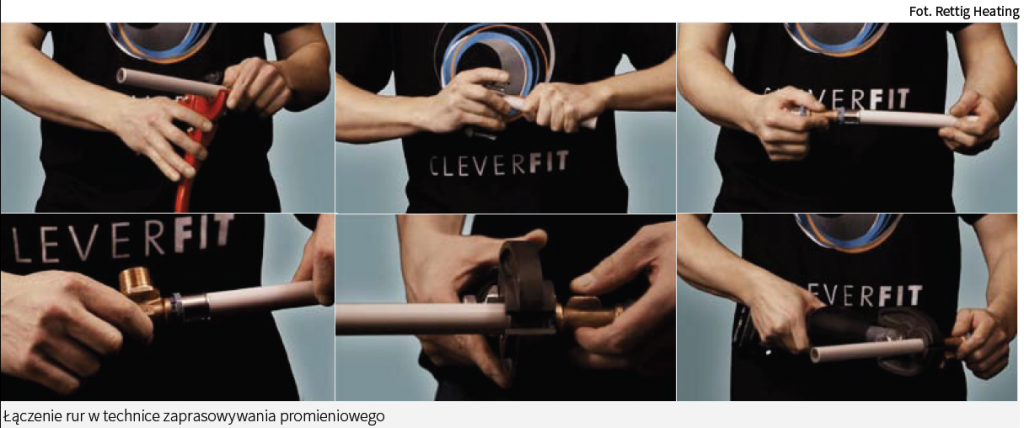

Zaprasowywanie promieniowe

Technologia zaprasowania promieniowego polega na skalibrowaniu i zagnieceniu rury na złączce z pierścieniem ze stali nierdzewnej i o-ringiem za pomocą specjalnych zaciskarek ze szczękami. Połączenia są niezwykle trwałe (niemal nierozerwalne) i gwarantują pełną szczelność. Czynnik ludzki i ryzyko popełnienia błędu jest mniejsze niż w systemach PP, dzięki bardziej zaawansowanej technologii, lecz przy zastosowaniu zaciskarek elektrycznych, a nie ręcznych. Połączenia wykonuje się bardzo szybko i pewnie. Należy jednak pamiętać, że systemy mogą różnić się od siebie tzw. profilem zacisku (np. H, TH, U, B, F), a więc należy przestrzegać zaleceń producenta i stosować odpowiednie szczęki. Systemy zaprasowywane charakteryzują się dużym asortymentem złączek oraz szerokim typoszeregiem rur od 16 do 63 mm, choć są również systemy, które dysponują średnicami większymi jak 75, 90 i 110 mm. Złączki do tego systemu są produkowane z różnych materiałów: miedzi, mosiądzu, PPSU czy PVDF. Złączki metalowe znoszą najbardziej ekstremalne warunki pracy i montażu. Złączki z tworzywa to alternatywa bardzo mile widziana przy konieczności optymalizacji kosztów i zachowaniu wysokiej jakości produktu. Technologia zaprasowania promieniowego ma unikatową funkcję obracania złączek już po zaprasowaniu bez utraty szczelności, dzięki czemu przebieg trasy przewodów można zmieniać bez konieczności cięcia instalacji. Kolejną funkcją jest Leak Before Press (LBP), czyli wyciek przed zaprasowaniem (tylko w systemach wyższej klasy). Chroni on wykonawcę przed błędem, ponieważ niezaprasowane połączenia przeciekają już przy ciśnieniu próbnym 1 bar. Głównym zarzutem w kierunku systemów zaprasowywanych promieniowo jest redukcja przekroju na połączeniach, ponieważ złączka musi „wejść” do środka rury.

Zaprasowywanie osiowe z naciąganym pierścieniem

Systemy zaprasowywane z naciąganym pierścieniem również wykorzystują zaciskarki elektryczne, jednak tak jak technika wykonywania połączeń, tak i same narzędzia są inne. Najpierw należy wsunąć specjalny pierścień na rurę, a następnie rozszerzyć jej końcówkę narzędziem zwanym ekspanderem. W rozszerzoną końcówkę rury wsuwa się złączkę, a następnie nasuwa pierścień specjalną zaciskarką. Pierścień zamyka i uszczelnia połączenie, które tak jak w przypadku systemu promieniowego jest niezwykle trwałe i praktycznie nierozerwalne. Ryzyko popełnienia błędu również jest znikome. Pomieszanie narzędzi różnych producentów jest mało prawdopodobne. Jeśli chodzi o zakres produktów to jest on mniejszy od systemu promieniowego (typoszereg rur od 16 do 63 mm plus szeroki asortyment złączek). Dużą zaletą jest na pewno to, że na połączeniach nie ma zwężenia przekroju, a zatem są mniejsze opory hydrauliczne. Z uwagi na zastosowanie nasuwanego pierścienia, specjalną konstrukcję złączki oraz elastyczność materiału PE-X, nie ma potrzeby stosowania o-ringów na złączkach. Jest to niewątpliwie zaleta, ponieważ guma EPDM szybciej traci swoje właściwości. Złączki w tej technologii nie są natomiast obracalne.

Podobną technologią do pierścienia nasuwanego charakteryzuje się system z pierścieniem obkurczającym stosowany tylko z rurami PE-X. Wykorzystuje ona zjawisko rozszerzalności i kurczliwości materiału. Bardzo szybka i prosta metoda, charakteryzująca się znikomym ryzykiem błędu. System oferuje bogaty asortyment rur i złączek oraz zakres średnic od 16 do 63 mm.

Na wcisk

System połączeń na wcisk to niezwykle szybka i łatwa technologia, która nie wykorzystuje żadnych narzędzi, jeśli nie liczyć nożyc i kalibratora. Do tego systemu pasują rury wielowarstwowe i PE-X. Skalibrowaną końcówkę rury wkłada się na złączkę i gotowe. Połączenie takie jest nierozłączne od momentu wsunięcia rury lub dopiero po próbie ciśnieniowej (w zależności od producenta). Sama złączka swoją konstrukcją przypomina złączki zaprasowywane, jednak króciec wchodzący w rurę jest grubszy, więc przewężenie i opory przepływu są większe. Na dzień dzisiejszy asortyment jest ograniczony (średnice zaledwie od 16 do 26 mm), jednak producenci traktują go jako system uzupełniający ofertę. Jego główną zaletą jest nieporównywalna szybkość montażu oraz brak ciężkich i dużych narzędzi. W trudno dostępnych miejscach ta metoda znacznie ułatwia wykonanie połączenia.

Bez względu na technologię łączenia rury wielowarstwowe i PE-X nie wymagają stosowania kompensatorów. To zasługa dużej elastyczności i zdolności samokompensacji. W rurach wielowarstwowych wystarczająca jest naturalna zmiana kierunku przebiegu rurociągów. Z uwagi na dużą wydłużalność termiczną rur PE-X, należy je montować w szachtach, aby miały więcej miejsca. Przy rozprowadzeniu przewodów PE-X systemem trójnikowym w warstwie izolacji pod podłogą, należy je układać w kształt litery S, aby umożliwić naturalną kompensację. Zastosowanie obu typów rur w instalacjach nie wymaga również stosowania złączek przy omijaniu przeszkód, więc jest to oszczędność czasu i niższe koszty. Przecinające się rury nie wymagają stosowania tzw. złączek krzyżowych.

O cenach i dostępności

Ostatnim, ale równie ważnym kryterium jest dostępność oraz cena systemu. Według danych statystycznych za 2014 r. najbardziej popularne w Polsce są rury wielowarstwowe (ok. 35 mln m.b.). Należy jednak pamiętać, że spory udział mają w tym systemy ogrzewania i chłodzenia płaszczyznowego (nawet do 50-60%, czyli ok. 20 mln m). Zatem pozostała część to instalacje grzewcze i wodne. Drugie są rury z PP-R (ok. 23 mln m.b.), co świadczy o tym, że mają dominującą pozycję wśród systemów do instalacji centralnego ogrzewania i wody. Na trzecim miejscu plasują się rury PE-X ( 12 mln m), a na czwartym PE-RT (8 mln m.b.). Warto zwrócić uwagę, że prawdziwy skok w ostatnich 10 latach wykonały rury PE-RT, gdyż jeszcze w 2005 roku ilości wyniosły niecałe 2 mln m.b. To zasługa rozwoju systemów płaszczyznowych oraz niskich kosztów tych rur, przy bardzo dobrych parametrach pracy. Pozostałe systemy są już znacznie mniej popularne (w sumie ok. 0,5 do 1 mln m.b.).Pod względem kosztów najkorzystniej wypadają rury z PP-R, chociaż przy zastosowaniu rur wielowarstwowych lub PE-X i złączek plastikowych ta różnica jest już znacznie mniejsza (systemy zużywają znacznie mniej kształtek). Za systemami PP-R przemawiają też niskie koszty zgrzewarek oraz ich serwisowania. W przypadku systemów zaprasowywanych (promieniowo lub osiowo) urządzenia są drogie. Średni koszt pełnego kompletu zaciskarki ze szczękami to 5-6 tys zł. (podczas gdy zgrzewarka kosztuje w granicach 500 zł). Coraz częściej naprzeciw wykonawcom wychodzą producenci systemów wielowarstwowych lub PE-X, którzy udostępniają narzędzia na określony czas lub nawet umożliwiają zakup po preferencyjnych cenach przy wykonaniu odpowiednich zakupów.

Podsumowując – wszystkie systemy mają swoje wady i zalety. Gdybym to ja miał decydować o wyborze technologii, moim typem byłby system z rur wielowarstwowych lub rur PE-X. Spełniają wszystkie omówione kryteria, są uniwersalne, trwałe i długowieczne. Cechuje je również profesjonalizm montażu i znikoma awaryjność. Lepiej zainwestować w lepszą technologię (nawet droższą), aby później czerpać korzyści ograniczając koszty konserwacji.