Historia powstania rur w ogólnym znaczeniu słowa, sięga czasów Rzymu przed naszą erą, czyli w najdawniejszej starożytności. Już wtedy, choć tylko w instalacjach wodociągowych rury zaliczyły swój pionierski start.

Dziś rynek systemów rurowych zdominowany jest przez tworzywa sztuczne i podlega stałym i dynamicznym przemianom. Zastosowanie tworzyw sztucznych w praktycznie wszystkich dziedzinach życia codziennego sprawia, że popyt na te materiały stale rośnie, w tym znacznie zwiększa się liczba różnorodnych rur instalacyjnych. Właściwym surowcem, z którego wytwarzany jest polietylen to ropa naftowa. Do produkcji polietylenu w skali światowej rocznie zużywa się jej tylko niewielki ułamek – mniej niż 1%. Sięgając jeszcze do historii…

Sięgając jeszcze do historii…

Rzymianie stosowali surowce łatwe do obróbki, jak brąz, mosiądz i ołów, a także paloną glinę i drewno z pni drzew iglastych. Drewniane rury łączone dodatkowo żelaznymi tulejami potrafiły osiągnąć średnicę zewnętrzną ca. 300 mm, a otwory wewnętrzne, którymi płynęła woda miały ca. 70 mm.

W przypadku instalacji grzewczych wodnych – inne, jak z otwartym ogniem w postaci paleniska, czy prymitywne piece, miały swój początek również w prahistorii – to dopiero na początku XVIII wieku pojawiły się instalacje grzewcze na bazie systemu rur rozprowadzających ciepłą wodę. Nieistniejący już niestety sławny Pałac Letni w Sankt-Petersburgu, zbudowany w latach 1741-1744, może pochwalić się nawet bogato zdobionym, porcelanowym systemem rur.

Ale to była historia…

W kolejnych latach widoczna była tendencja poszukiwania nowych rozwiązań materiałowych rur ze zwróceniem uwagi na podwyższoną trwałość w stosunku do tych wcześniej stosowanych. To nie był zatem czas powrotu do tego, co było kiedyś. I tak w systemach podłączeń grzejników i rozprowadzenia wody użytkowej pojawił się polietylen. Jako surowiec odkryty został w latach 50., ale pierwszą linię produkcyjną rur polietylenowych uruchomiono dopiero w latach 60., a pierwszy polietylen usieciowany (PEX) produkowany jest od 1972 roku. Nowa tendencja i prawdziwa ekspansja rur polietylenowych dotarła na stałe do Polski dopiero w latach 90. z zachodu Europy, z Niemiec.

To właśnie w Niemczech znajduje się światowa czołówka producentów rur z polietylenu, która do dziś zaopatruje wielu znanych producentów systemów instalacyjnych.

Historia …mojej pierwszej rury z polietylenu

Kilkanaście lat temu, kiedy po raz pierwszy zobaczyłam rurę z polietylenu, którą przywiózł sąsiad na remont instalacji, wydało mi się to niemożliwe. Przecież rury są stalowe lub miedziane! Bo jak te kilkanaście lat temu, tym bardziej dziewczyna ze szkoły średniej, mogła mieć pojęcie o rurach „plastikowych” i tak je też wtedy nazywałam. Ale można było mi wybaczyć, ponieważ jeszcze wtedy nie byłam inżynierem i nawet nie przypuszczałam, że będę nim w niedalekiej przyszłości. Mało tego, nie przewidziałam też, że historia tak potrafi zatoczyć swoje koło i rzucić mnie zawodowo już jako inżynier w królestwo rur z polietylenu…

Rodzaje polietylenu do produkcji rur

Przypomnę, że polietylen znany w branży instalacyjnej już od lat 50.uzyskiwany jest z ropy naftowej. Należy też do polimerów zwierających dwa pierwiastki: węgiel i wodór.

Przypomnę, że polietylen znany w branży instalacyjnej już od lat 50.uzyskiwany jest z ropy naftowej. Należy też do polimerów zwierających dwa pierwiastki: węgiel i wodór.

W zależności od metody otrzymywania (polimeryzacji) rozróżnia się polietyleny o następujących oznaczeniach:

1. polietylen PE standardowy

– PE-LD niskiej gęstości 0,915-0,935 g/cm3

– PE-MD średniej gęstości 0,925-0,940 g/cm3

– PE-HD wysokiej gęstości 0,940-0,960 g/cm3

Polietylen niskiej gęstości otrzymywany jest podczas reakcji polimeryzacji w fazie ciekłej, w temperaturze 50-70⁰C pod ciśnieniem 0,3-0,5 MPa. Proces powstawania wymaga dużych ilości rozpuszczalnika oraz konieczności stosowania katalizatora, który następnie należy zredukować przez wymycie z polimeru. Produkt polimeryzacji wydziela się w postaci zawiesiny, którą filtruje się na filtrze obrotowym. Polimer otrzymany w postaci proszku miesza się ze środkami pomocniczymi i formuje w postać granulek.

Natomiast polietylen wysokiej gęstości otrzymywany jest z etylenu w fazie gazowej w temperaturze 200-250⁰C pod ciśnieniem 180-250 MPa. W procesie polimeryzacji z katalizatorami nadtlenków lub wodoronadtlenków organicznych, otrzymuje się produkt o konsystencji miodu. Po etapie redukcji ciśnienia, wstęgi polietylenu chłodzone są wodą na walcach. Produkt finalny jest również granulowany.

Wzrost gęstości polietylenu powoduje zwiększenie jego wytrzymałości, przy czym roboczy parametr temperaturowy, jaki zapewni długotrwały okres użytkowania w instalacji, to tylko 45⁰ C dla PE-HD.

2. polietylen PE-X sieciowany

Sieciowanie jest sposobem na podniesienie granicznej temperatury pracy polietylenów PE-HD do 110°C. Makrocząsteczki polietylenu ułożone liniowo, łączą się ze sobą tworząc bardzo wytrzymałą sieć w 3-wymiarze. Materiał poddany temu procesowi oznaczony jest dodatkowo literą X i małą literą a, b lub c, która wskazuje sposób sieciowania.

– PE-Xa nadtlenkowa metoda sieciowania

– PE-Xb silanowa metoda sieciowania

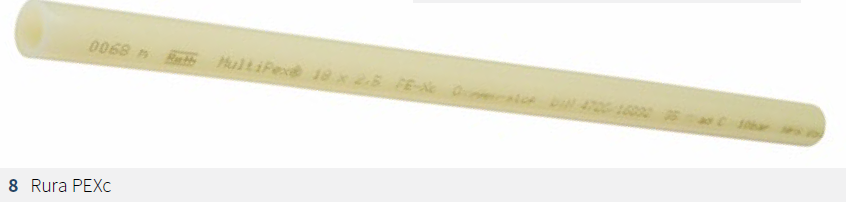

– PE-Xc elektronowa metoda sieciowania

– PE-Xd azowa metoda sieciowania

Główne różnice między rurami PEX sieciowanymi ww. metodami związane są z procesem produkcji. Metoda „c“ umożliwia np. wytworzenie poprzecznych wiązań bez udziału jakichkolwiek związków chemicznych, a stopień usieciowania jest najniższy (rury PE-Xc są bardziej odporne na ciśnienie i temperaturę oraz na proces starzenia).

Procesy sieciowania niestety podrażają cenę rynkową produkcji rury.

Oznaczenie -RT charakteryzuje rodzaj polietylenu, który został poddany procesowi utworzenia dodatkowych odgałęzień oktanowych polimerów, czyli 8 atomów wodoru.

Struktura przestrzenna polietylenu PE-RT przypomina postać wełny, w której poszczególne elementy („nici”) są wzajemnie splątane. Łańcuchy główne, każdy równej długości, mają boczne gałęzie tworzące skłębione ciało.

Dla porównania standardowy polietylen ma krótkie łańcuchy boczne (butenconomery), a gałęzie PE-RT są aż trzy razy dłuższe (octencomonomery), co znacznie zwiększa jego wytrzymałość na naprężenia przy wysokiej temperaturze i uodparnia na procesy starzenia.

Dodatkowo, w zależności od gęstości wyróżniamy PE-RT typ I z polietylenu o mniejszej gęstości oraz PE-RT typ II z polietylenu wysokiej gęstości.

Budowa rur polietylenowych: wielowarstwowych i jednorodnych

Rynek instalacyjny bogaty jest w różnorodną ofertę rur polietylenowych. Możemy wybrać rurę, kierując się przede wszystkim jej parametrami technicznymi. Wygląd wizualny i kolor ubarwienia surowca ma już drugorzędne znaczenie, choć istotne jest, aby do produkcji rur stosować wyłącznie surowiec pierwszego gatunku, a nie regranulat, np. z odzysku.

W opracowaniu rury najnowszej generacji tkwi niejednokrotnie nieprzeciętna wiedza i doświadczenie.

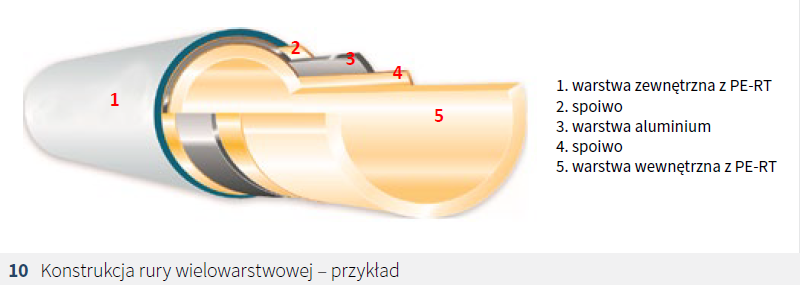

Rury wielowarstwowe

Przy wykorzystaniu postępu technologicznego udało się stworzyć rurę z polietylenu najnowszej generacji, czyli wielowarstwową.

Rury wielowarstwowe charakteryzują się następującymi, przykładowymi warstwami przekroju:

Rury wielowarstwowe charakteryzują się następującymi, przykładowymi warstwami przekroju:

– PE-RT/Al/PE-RT, gdzie PE-RT jest polietylenem liniowym o podwyższonej odporności na temperaturę, a Al warstwą aluminium;

– PE-Xc/AL/PE-Xb, gdzie PE-Xc,b jest polietylenem sieciowanym, a Al warstwą aluminium.

Nieodzowny element rury wielowarstwowej stanowi aluminium. Warstwa aluminium (folia Al) stanowi tutaj rodzaj stabilizatora zapewniającego zmniejszenie do minimum wydłużalności termicznej rury. Aluminium pełni również funkcję bariery antydyfuzyjnej, zapobiegającej przedostawaniu się tlenu do instalacji w innych metalowych elementach systemu.

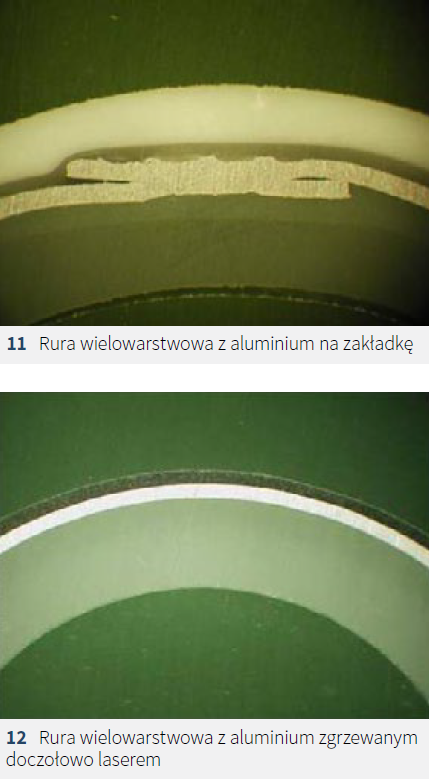

Istotna jest przy tym grubość aluminium oraz sposób jego łączenia – ultradźwiękowe zgrzewanie doczołowe lub spawanie laserem na zakładkę.

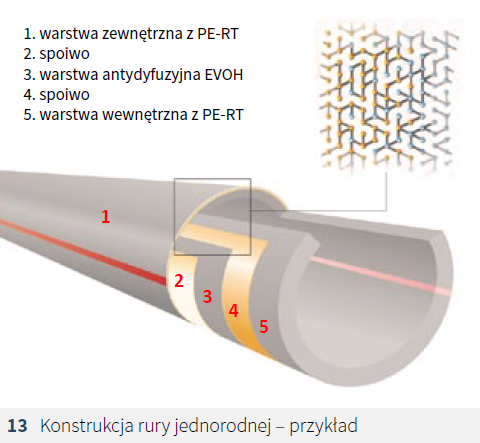

Rury jednorodne

Poniżej przykładowe struktury rury, które definiują je jako jednorodne:

– PE-RT/EVOH/PE-RT, gdzie PE-RT jest polietylenem liniowym o podwyższonej odporności na temperaturę, a EVOH warstwą antydyfuzyjną z alkoholu winylowego;

– PE-RT/EVAL/PE-RT, gdzie PE-RT jest polietylenem liniowym o podwyższonej odporności na temperaturę, a EVAL warstwą żywicy z alkoholu winylowego;

Rury wielowarstwowe z wkładką uszczelniającą tlen w postaci aluminium doskonale odnajdują się w segmencie instalacji c.o. i c.w.u.

Rury jednorodne stanowią natomiast znaczący ilościowo segment instalacji niskotemperaturowych (ogrzewanie podłogowe).

Normy dla rur polietylenowych

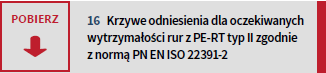

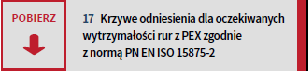

W zależności od przytoczonych wcześniej klasyfikacji – rodzaju polietylenu PE-RT lub PE-X oraz struktury budowy – wielowarstwowe i jednorodne, rury PE do instalacji wewnętrznych podlegają wymaganiom zawartym w następujących normach:

PN-EN ISO 22391-2 „Systemy przewodów rurowych z tworzyw sztucznych do instalacji wody ciepłej i zimnej. Polietylen o podwyższonej odporności termicznej (PE-RT). Część 2: Rury”;

PN-EN ISO 15875-2 „Systemy przewodów rurowych z tworzyw sztucznych do instalacji wody ciepłej i zimnej. Usieciowany polietylen (PE-X). Część 2: Rury”;

PN-EN ISO 21003-2 „Systemy przewodów rurowych z rur wielowarstwowych do instalacji wody ciepłej i zimnej wewnątrz budynków. Część 2: Rury”.

Żywotność rur polietylenowych

Ponad kilku dziesiętny okres pracy rur w instalacjach wewnętrznych z polietylenu oraz przeprowadzone badania polietylenu dowodzą, że cechy użytkowe surowca zdają swój egzamin. Polietylen króluje w dzisiejszych czasach bez dwóch zdań. Ale czy funkcjonują obecnie jakiekolwiek przepisy mówiące o wymaganej eksploatacji takich rur w instalacjach? Czy projektant, który odpowiedzialny jest za określenie szeregu ciśnieniowego oraz temperatury instalacji, a w dalszej kolejności na tej podstawie materiału komponentów, powinien z jakiegoś powodu obawiać się polietylenu?

Otóż, w swojej próbie odpowiedzi na postawione wątpliwości zaznaczę, że parametr długoterminowej wytrzymałości systemów polietylenowych jest zależny od szeregu czynników, poprzez zastosowane tworzywo, tak warunki eksploatacji, czy nawet czynności związane z montażem.

W normie PN – EN 806-2 „Wymagania dotyczące wewnętrznych instalacji wodociągowych do przesyłu wody przeznaczonej do spożycia przez ludzi. Część 2: Projektowanie”, znajduje się zapis mówiący o 50-letnim okresie funkcjonowania rur i elementów systemowych w instalacjach wody do picia, biorąc pod uwagę odpowiednie warunki eksploatacji i użytkowania (pkt 3.4.2 normy).

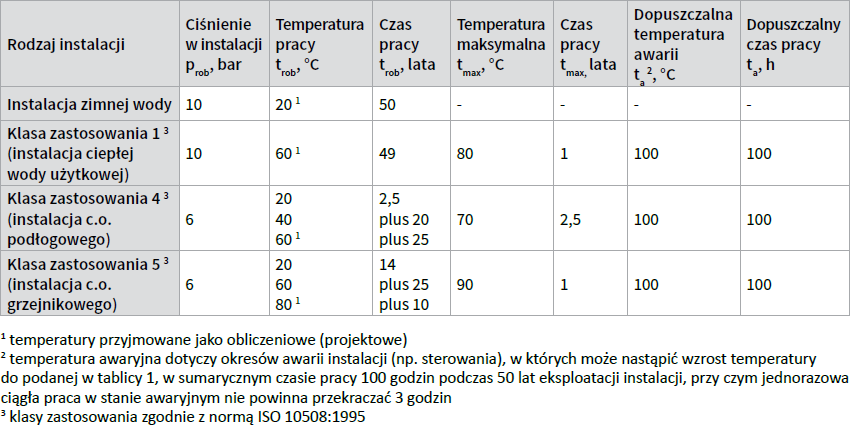

W odniesieniu do krzywej regresji polietylenów – rys. 8/9/10 (zmniejszenie wytrzymałości z upływem czasu) oraz normy ISO 10508 klas zastosowań, punktem wyjścia jest również teoretyczne przyjęcie żywotności systemu na 50 lat.

Normowe wykresy regresji dla rur z PE-RT, zarówno typ I i typ II oraz PE-X, w temperaturze 10 i 20⁰C mają porównywalną długą żywotność i wysoką wytrzymałość. Temperatura 60⁰C weryfikuje kwalifikację rodzaju polietylenu dla poszczególnych instalacji. Krzywe regresyjne dla PE-RT typ I załamują się już powyżej tej temperatury. PE-RT typ II osiąga najlepsze wyniki i jest możliwy do stosowania w temperaturze 70⁰C przy dłuższym okresie eksploatacji.

Jak dokładnie przedstawia się okres pracy rur w ciągu 50-letniego okresu w zależności od parametrów pracy i przeznaczenia (rodzaju instalacji) pokazuje tabela 1.

W zależności, zarówno od zastosowanego surowca do produkcji rur polietylenowych,

jak i grubości ścianek rur, mamy do czynienia z czterema klasami zastosowań. Klasa 1 i 2 dotyczy instalacji ciepłej wody, klasa 4 to instalacja ogrzewania podłogowego oraz niskotemperaturowego centralnego ogrzewania, natomiast klasa 5 obejmuje systemy wysokotemperaturowego, tradycyjnego c.o.

Maksymalna temperatura dla instalacji ciepłej wody powinna wynosić 60°C (z tabeli 1, klasa zastosowania 1). W instalacjach wody ciepłej maksymalna temperatura na wypływie

Maksymalna temperatura dla instalacji ciepłej wody powinna wynosić 60°C (z tabeli 1, klasa zastosowania 1). W instalacjach wody ciepłej maksymalna temperatura na wypływie

z baterii w celu zabezpieczenia przed poparzeniem, powinna wynosić tylko 57°C, a ze względów higienicznych (neutralizacji bakterii chorobotwórczych Mykobakterii oraz bakterii Legionella), przyjmuje się krótkotrwałe nagrzanie wody w miejscu ogrzania do temperatury 70°C.

„Najlepsze” rury, czyli wielowarstwowe o budowie np. PE-RT/Al./PE-RT mogą odpowiadać aż wszystkim czterem klasom i nadają się do stosowania w obu rodzajach instalacji grzewczych (wysoko- i niskotemperaturowych ogrzewania podłogowego) oraz instalacjach ciepłej i zimnej wody, gdzie maksymalne parametry pracy wynoszą krótkotrwale 95°C i 10 barów (nie funkcjonują razem), a temperatura robocza długotrwała jest na poziomie 70°C. Natomiast rura jednorodna np. PE-RT/EVOH/PE-RT ma klasę 4 i ma zastosowanie tylko w instalacjach ogrzewania podłogowego, gdzie maksymalne parametry pracy wynoszą krótkotrwale 90°C i 6 barów (nie funkcjonują razem).

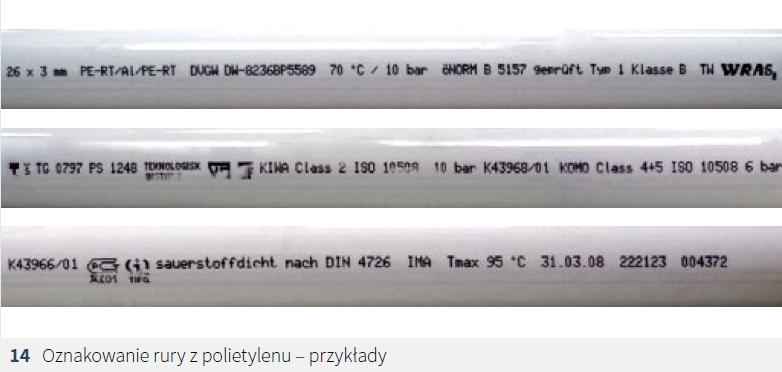

Proszę zwrócić uwagę, że producenci rur jednorodnych i wielowarstwowych zgodnie z obowiązującymi wymogami, w opisie na rurze zamieszczają parametry temperatury max i roboczej, jak również wartość ciśnienia oraz typ polietylenu, co m.in. wskazuje, do jakiego zastosowania jest ona przeznaczona.

Jak „teoretycznie” czytać tablicę 1 podczas projektowania instalacji?

Przyjmujemy żywotność systemu na 50 lat. Projektowy profil temperaturowy instalacji dla typowego 50-letniego okresu wykorzystania przykładowo dla klasy 5 zastosowania wygląda następująco: 20°C dla 14 lat, następnie 60°C dla 25 lat, 80 °C dla 10 lat, 90°C dla 1 roku.

Zatem wspomniane 10 lat pracy przy maksymalnym parametrze 80 °C, to tylko składowa innych, ale już mniejszych założonych wartości w okresie 50 lat trwałości, przy zachowaniu dopuszczalnego ciśnienia roboczego.

Typowe instalacje grzewcze pracują przeważnie okresowo, jedynie w sezonie grzewczym. Przestoje w pracy na wysokich parametrach wpływają korzystnie na żywotność rur. Minimalny 50-letni okres użytkowania jest gwarantowany. Czy to dużo? Pytanie pozostawiam Państwa refleksji.