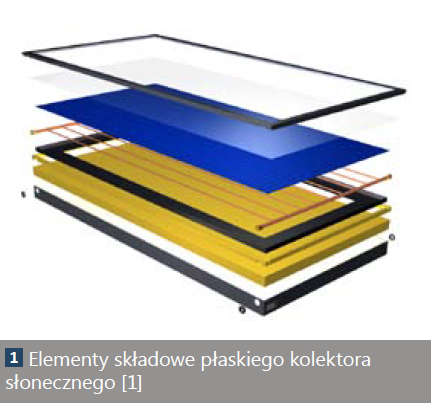

Absorber płaskiego kolektora słonecznego stanowi jego podstawowy element (rys.1.), także pod względem udziału w całkowitym koszcie wytworzenia kolektora (około 50%). W pierwszej kolejności sprawność kolektora zależy od właściwości pokrycia absorbera – wysokich zdolności pochłaniania promieniowania słonecznego (współczynnik a), przy jak najniższej emisji ciepła (e). Absorber jest narażony na trudne warunki pracy – przede wszystkim na szeroki zakres temperatury roboczej, a także w niektórych warunkach eksploatacji na zwiększone oddziaływanie środowiska zewnętrznego (zanieczyszczenie powietrza, podwyższona wilgotność, itp.).

W ostatnich latach zaczęto zwracać jeszcze większą uwagę na aspekt trwałości absorbera, tzn. na zachowanie parametrów w całym okresie jego eksploatacji. Badanie trwałości absorberów jest przedmiotem projektu trzeciej części normy EN 12975: prEN 12975-3-1 “Słoneczne systemy grzewcze i ich elementy – Kolektory słoneczne – Część 3-1: Określanie trwałości powłoki absorbera słonecznego”.

Rodzaje pokryć absorberów

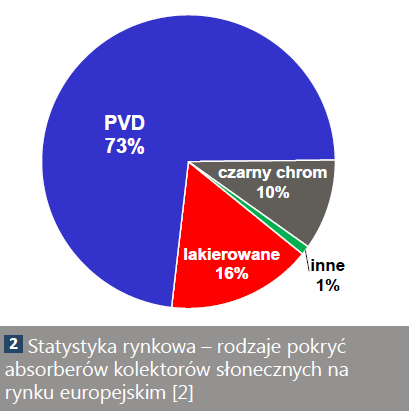

Statystycznie na rynku europejskim prym wiodą pokrycia typu PVD popularnie nazywane „niebieskimi” (blue coating, blaue Beschichtung). Obecnie na rynku europejskim aż 73% kolektorów słonecznych ma absorber z pokryciem typu PVD (rys.2). Nazywanie ich „niebieskimi” może być niezgodne z wyglądem zewnętrznym, ponieważ zaczęto już oferować pokrycia PVD w kolorze np. brązowym lub grafitowym. Technologia PVD (Physical Vapour Deposition) polega na krystalizacji materiału z fazy gazowej na powierzchni w warunkach głębokiej próżni. Są to pokrycia zbudowane z warstw ceramiki i metalu, nanoszone zarówno na blasze miedzianej, jak i aluminiowej, a ich produkcja ma charakter „wielkoskalowy”.

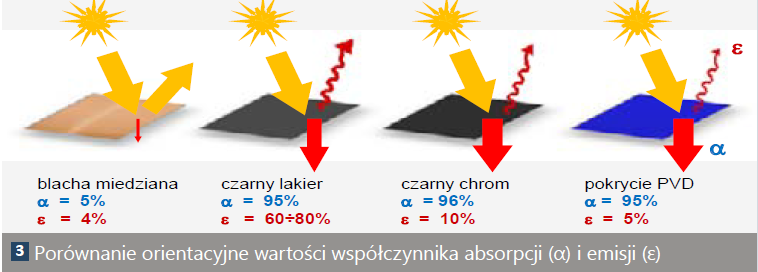

Pokrycia lakierowane stosowane są cały czas w produkcji absorberów, ale niemal wyłącznie w kolektorach przeznaczonych do zastosowania w ciepłym klimacie. Znacznie podwyższona emisja ciepła (współczynnik e nawet 60÷80%, rys.3.) z warstw tego typu obniża temperaturę stagnacji zwykle do 120÷160 oC. Stanowi to jeden z czynników ochrony kolektora przed skutkami wysokiego promieniowania słonecznego przy braku odbioru ciepła z absorbera.

Trzecim rodzajem pokryć są warstwy powstające w wyniku procesów galwanizacji – jak w szczególności czarny chrom. W rzeczywistości jest to pokrycie złożone z podłoża niklu i wierzchniej warstwy chromu. Kolektory słoneczne z absorberami pokrywanymi czarnym chromem stanowią obecnie niszę na rynku europejskim (ok. 10%, rys.2.), najczęściej będąc oferowanymi w wyższej cenie w porównaniu do „standardowych” kolektorów z absorberami typu PVD. Co sprawia, że znajdują cały czas zastosowanie i mają swoje grono odbiorców – szczególnie ze strony firm instalacyjnych?

Doświadczenie w produkcji i zastosowaniu pokryć absorberów

Technologia czarnego chromu jest znana w produkcji kolektorów słonecznych od połowy lat 70., a więc od 40 lat. Absorbery wykonywane z blachy miedzianej pokrywanej czarnym chromem zajmowały do 1998 roku szeroki segment rynku kolektorów słonecznych [3]. Z końcem lat 80. opracowano na Uniwersytecie w Monachium (przy wsparciu Ministerstwa Gospodarki i Technologii Niemiec BMWi) założenia dla technologii wytwarzania pokryć absorberów typu PVD.

Praktyczne wdrożenie produkcji absorberów typu PVD następowało w kolejnych latach, a zauważalną popularność zaczęły one zdobywać z końcem lat 90. Pierwszym rynkowym produktem było dostępne od 1995 roku pokrycie TiNOX, stąd obecnie często określa się potocznie tą nazwą, wszystkie pokrycia typu PVD. Jest to jednak tylko nazwa handlowa jednego z wielu dostępnych na rynku produktów.

Technologia PVD jest stosunkowo nową i brak jest na dzisiaj praktycznego doświadczenia – na ile kolektory z absorberami tego typu są w stanie przepracować min. 20÷25 lat, zgodnie zresztą z procedurą badań wg normy EN 12975, na której opiera się certyfikacja Solar Keymark?

Kolektory słoneczne z absorberami pokrywanymi czarnym chromem znane co najmniej od lat 80., bardzo często są eksploatowane do dnia dzisiejszego. Ich stan techniczny nie budzi wątpliwości (rys. 4) i zdarza się, że użytkownik dokonuje ogólnej konserwacji kolektora z wymianą „starej” szyby na „współczesną” o zwiększonej przepuszczalności promieniowania słonecznego.

Podkreślane na przełomie XIX i XX wieku zalety nowych pokryć typu PVD, jak wysoka selektywność (szczególnie niska emisja ciepła e), a także niższa energochłonność i obciążenie środowiska naturalnego podczas produkcji spowodowały, że zastosowanie czarnego chromu na największym w Europie „solarnym” rynku – w Niemczech, gwałtownie się obniżało. Wielu producentów absorberów z powłoką z czarnego chromu bądź zakończyło swoją działalność, bądź zmieniło profil produkcji. Dopiero w ostatnich latach, nastąpiła swoistego rodzaju „rehabilitacja” czarnego chromu na rynku Europy Zachodniej i wzrost świadomości zarówno klientów indywidualnych, jak i fachowców co do korzyści wynikających z zastosowania tego rodzaju kolektorów.

Sprawność kolektora słonecznego z pokryciem PVD i czarnym chromem

Kolektor słoneczny z absorberem pokrywanym czarnym chromem w porównaniu do identycznego ale z absorberem o pokryciu typu PVD, wykazuje (rys.5, dane z certyfikatów Solar Keymark) nieco niższą sprawność w typowym przedziale pracy (do 60 K). Przy podwyższonych temperaturach pracy (> 60 K), sprawność kolektora z absorberem PVD jest już wyraźnie wyższa (średnio + 40%).

Jeśli klientowi zależy na jak najwyższych parametrach sprawności kolektora słonecznego lub też wymaga tego specyfika pracy instalacji solarnej, to wybór powinien paść na kolektor z absorberem PVD. Są to jednak parametry charakterystyczne dla nowych kolektorów, a w świetle dalszych informacji, nie można mieć pewności, że po dłuższym okresie eksploatacji taka różnica na korzyść absorbera PVD będzie wciąż aktualna.

Kryteria trwałości absorbera

Problematyka trwałości pokryć absorberów jest istotna, co widać na przykład po wynikach testów prowadzonych w latach 2007-2011 przez Instytut SPF Rapperswil [4]. Testy oparte były o metodę IEA-SHP Task X, która zakłada odwzorowanie warunków 25-letniej eksploatacji. W ramach testów sprawdza się odporność absorbera na działanie wysokiej temperatury (220÷350oC) oraz środowiska korozyjnego (korozja atmosferyczna i w warunkach kondensacji pary wodnej). W teście prowadzonym przez Instytut SPF poddano badaniu 18 absorberów (9 z blachy Cu, 9 z blachy Al) od 6 producentów. Spośród nich aż 7 absorberów nie spełniło wymagań testu (podkreślono brak odpowiednich powłok antydyfuzyjnych).

Testy prowadzone przez Instytut ITW w Stuttgarcie także wykazały spadek sprawności kolektorów słonecznych w wyniku tzw. starzenia się absorbera. W 3-letnim teście ekspozycji 15 kolektorów słonecznych z pokryciami typu PVD, średnie zmniejszenie sprawności optycznej wyniosło -2,6% (maksymalnie -4,5%) [5].

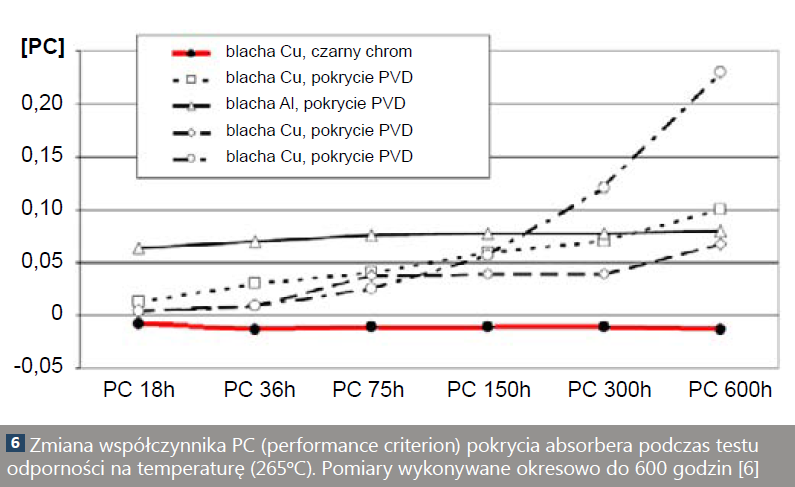

Trwałość pokrycia absorbera określa się parametrem PC (performance criterion), który ujmuje w swojej wartości zarówno zmianę współczynnik absorpcji (a), jak emisji (e): PC = -ΔaS+0,5´Δe. Dopuszczalna wartość parametru PC dla okresu 25-letniej eksploatacji kolektora słonecznego wynosi 0,05, co oznaczać ma roczny spadek uzysku ciepła dla standardowej małej instalacji solarnej o 5%.

Testy pokryć absorberów Instytutu IZT Berlin

Jednym z bardziej szczegółowych badań prowadzonych w zakresie określania trwałości absorberów, było badanie prowadzone w Instytucie IZT w Berlinie [6]. Badanie jakiemu poddano 5 próbek absorberów, obejmowało 3 punkty: odporność na wysoką temperaturę, na warunki kondensacji oraz na działanie korozyjne atmosfery zawierającej SO2. Z obszernego opracowania wyników badań warto przytoczyć wykres (rys.6.) potwierdzający potoczną opinię wielu klientów (głównie wykonawców) o trwałości pokryć czarnego chromu – niezmienności jego parametrów w całym okresie eksploatacji. W 600-godzinnej próbie, przy temperaturze absorbera 265oC, zmiana parametru PC traktowanego jako wskaźnik trwałości wyniosła dla warstw typu PVD od 0,068 do 0,230 (warto przypomnieć, że zakłada się maksymalną dopuszczalną wartość PC jako 0,050).

Jedynie pokrycie z czarnego chromu nie zmieniło swoich parametrów, a wręcz uległy one poprawie (PC600h = -0,008), czego powodem jest odprowadzenie wilgoci pozostałej po procesie produkcji i dodatkowo przemiany fizyczne struktury czarnego chromu.

Pokrycie z czarnego chromu przewyższało także w badaniu [6] wyniki uzyskane dla pozostałych próbek absorberów, pod względem odporności na korozję atmosferyczną oraz na warunki kondensacji. Zarówno podłoże z niklu, jak i warstwa chromu wykazują znacznie większą elastyczność w porównaniu do twardych powłok typu PVD. Dzięki temu znacznie obniża się ryzyko uszkodzeń powłoki na płycie absorbera pod wpływem naprężeń i odkształceń. Grubość pokrycia z czarnego chromu jest około 70 razy większa w porównaniu do pokrycia PVD. Za ochronę przed korozją odpowiada „grubsze” podłoże z niklu stanowiące barierę antydyfuzyjną i ochronę powierzchni absorbera.

W początkowym okresie produkcji nowych powłok typu PVD, dochodziło do zgłoszeń reklamacyjnych w wyniku występowania korozji absorberów już po 2-3-letnim okresie eksploatacji [7]. Z czasem te problemy eliminowano i wprowadzano pokrycia PVD przystosowane według deklaracji producentów do trudnych warunków pracy (np. strefa nadmorska). Niemniej jednak do dzisiaj część producentów/dostawców kolektorów słonecznych traktuje kolektory z czarnym chromem jako „wersję specjalną” przeznaczoną do stosowania w trudnych warunkach pracy – w zanieczyszczonym lub słonym środowisku, czy też w zakładanych warunkach zwiększonej kondensacji pary wodnej na powierzchni absorbera.

Technologie produkcji – energochłonność, wydajność…

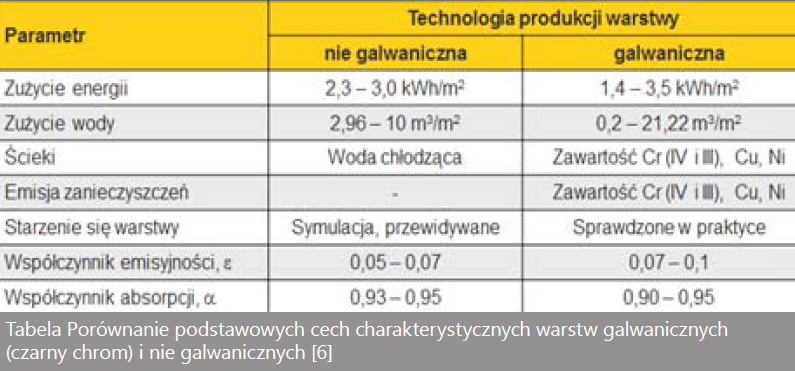

Produkcja pokryć z czarnego chromu ma charakter „jednostkowy”, gdyż zazwyczaj wydajność linii technologicznej nie przekracza kilkudziesięciu absorberów dziennie. Wydajność produkcji pokryć typu PVD jest nieporównywalnie wyższa i sięga w przeliczeniu nawet 160 płyt absorbera na …minutę. Wprowadzenie technologii PVD do produkcji absorberów pozwoliło zwiększyć znacząco produkcję kolektorów słonecznych, szczególnie w okresie ogromnego wzrostu popytu na rynku europejskim – od połowy lat 90. Jednocześnie wielkoskalowy charakter produkcji warstw PVD przełożył się na obniżenie kosztów wytworzenia kolektorów słonecznych i ich jeszcze szerszą popularyzację. Technologia czarnego chromu dopiero w ostatnich latach zaczęła być postrzegana jako szczególnie wartościowa pod względem trwałości potwierdzonej i w praktyce, i w badaniach. Wcześniejsze dane wykazywały, że energia do produkcji czarnego chromu może być większa 3÷12 razy w porównaniu do warstw PVD (w przeliczeniu na 1 m2). W opracowaniu IZT Berlin [6] są to wartości porównywalne, większe z kolei może być zużycie wody, a także emisje zanieczyszczeń. Te ostatnie jednak muszą być całkowicie neutralizowane, a sam proces produkcji podlega nadzorowi ze strony lokalnych wydziałów środowiskowych.

Jak się podkreśla, wyższa energochłonność produkcji czarnego chromu jest rekompensowana jego walorami. W badaniu IZT Berlin obliczano trwałość pokryć typu PVD w zależności od wyników na okres od 15 do 43 lat. Dla czarnego chromu trwałość określona na bezterminową – minimum 43-letnią ze względu na brak trendu zmiany współczynnika PC (rys.6). Co istotne, walory pokrycia czarnego chromu zostały potwierdzone niezależnie od siebie przez wiele ośrodków badawczych, jak np. w porównawczym badaniu prowadzonym równolegle przez instytuty: SPF Rapperswil (Szwajcaria), ISE Fraunhofer (Niemcy) oraz SP Institute (Szwecja) [8].

Kolektory oparte o czarny chrom zazwyczaj na rynku Europy Zachodniej cechują się 10÷20% wyższą ceną zakupu w porównaniu do analogicznych kolektorów z absorberem typu PVD, wobec czego wyboru takiego rozwiązania dokonuje świadomy efektu klient indywidualny, bądź też instalator, czy projektant. Nie należy się raczej spodziewać wzrostu popularności technologii czarnego chromu w kolejnych latach z racji wyższych cen zakupu i tym bardziej, że w zasadzie standardowo wymaga się przy nim stosowania blachy miedzianej absorbera (bardziej złożony proces produkcji niż dla blachy aluminiowej, dodatkowe zabezpieczenia antykorozyjne), gdzie obecnie rynkowym standardem z racji niższych kosztów wytworzenia, są absorbery wykonywane z blachy aluminiowej (73% rynku wg [2]).

Przegląd korzyści pokrycia z czarnego chromu:

stabilność zachowania parametrów w trakcie eksploatacji kolektora słonecznego

najwyższa odporność na korozję atmosferyczną i zwiększoną wilgotność z warunkami kondensacji

jednolita głęboka czarna barwa pokrycia

możliwość renowacji absorbera – ponownego naniesienia w razie uszkodzenia pokrycia

sprawdzona w 40-letniej praktyce technologia

w połączeniu z blachą miedzianą wysokowartościowe tradycyjne rozwiązanie

Literatura:

[1] materiały z archiwum Hewalex Sp. z o.o. Sp.k.

[2] “More automation more adhesives”, Sun & Wind Energy 7/2012

[3] “Solarabsorber und Absorberbeschichtungen. Der Motor des Sonnenkollektors”, K-H.Remmers, SBZ 19/2000

[4] “Bewertung von neuen selektiven Beschichtungen”, F.Reusch, SPF Rapperswil, 03.2012

[5] “Abschlussbericht zum Vorhaben Quantifizierung des Alterungsverhaltens solartermischer Kollektoren.” ITW Stuttgart, 2007

[6] “Umweltstandards für thermische Solarkollektoren unter besonderer Berücksichtigung der selektiven Beschichtung ihrer Absorberoberflächen”, V.Handke, Ch.Kamburow, IZT Berlin 2009

[7] „Kolektory słoneczne, czyli dlaczego słońce lubi czarny chrom” J.Durys, Aparel, Magazyn Instalatora 03.2003

[8] „Round robin on accelerated life testing of solar absorber surface durability.” S.Brunold, U.Frei, B.Carlsson, K.MoKller, M.Kohl, Solar Energy Materials & Solar Cells 61 (2000) 239-253

Zobacz również

-

Monoblok czy split – którą pompę ciepła warto wybrać?

-

Rekordowa popularność dotacji w Czystym Powietrzu

-

Sprawiedliwe rozliczanie kosztów podgrzewu c.w.u.

-

Wilo-Extract FIRST – inteligentne wykorzystanie wody deszczowej

-

Regularne przeglądy i konserwacja kotłów gazowych i pomp ciepła – znaczenie i korzyści