Dawno, dawno temu w odległej Alasce… hmm, ta fraza przypomina czołówkę kultowego filmu Georga Lucasa pt. „Gwiezdne Wojny”. Zabrzmi to zadziwiająco, ale w istocie jest to początek historii ogrzewania podłogowego. Dzięki wykopaliskom archeologicznym i pracom naukowym odkryto, że pierwsze systemy ogrzewania podłogowego stosowano już 7000 lat temu na terenach Azji i Alaski. Ludzie zamieszkujący podziemne jaskinie ogrzewali je właśnie za pomocą podłogówki. Gorący dym z ognisk przepuszczali przez kanały wykopane pod kamienną podłogą, która po ogrzaniu się promieniowała ciepłem do pomieszczenia. Dziś zasada działania jest bardzo podobna, ale kanały wypełnione gorącym dymem zastąpiono rurami z wodą lub kablami elektrycznymi.

Historia rozdzielaczy do systemów ogrzewania podłogowego jest krótsza niż historia ogrzewania podłogowego. Zbliżone formą do występujących obecnie, pojawiły się stosunkowo niedawno, bo w latach 70. ubiegłego stulecia. Pierwsze z nich powstawały ze stali lub mosiądzu, a także miedzi.

Do produkcji rozdzielaczy wykorzystuje się powszechnie dostępne na rynku metale takie, jak mosiądz oraz stal nierdzewną, ale również stal węglową, czy coraz rzadziej spotykaną miedź. Oprócz wspomnianych rozdzielaczy metalowych spotkać można również rozdzielacze z tworzyw sztucznych, gdzie głównymi budulcami są materiały takie jak poliamid, PVDF czy też polikarbonat.

Produkcja i kontrola jakości (gwarancja)

Produkcja i kontrola jakości (gwarancja)

Typowy rozdzielacz do systemu grzewczego składa się z dwóch kolektorów (zasilającego i powrotnego) oraz wsporników utrzymujących ich prawidłowe położenie oraz montaż. Oprócz tych dwóch podstawowych elementów rozdzielacze są wyposażone w różnego rodzaju osprzęt, który zostanie opisany w dalszej części artykułu.

Pierwszym i jednym z kluczowych etapów wytwarzania rozdzielacza jest produkcja kolektorów. Kolektory, nazywane też belkami rozdzielacza, wytwarzane są z gotowych metalowych profili rurowych o typowych przekrojach jak np. okrągłym lub kwadratowym, ale również innych specjalnych przekrojach zbliżonych do wcześniej wymienionych. Po docięciu do właściwej długości w kolektorach tworzone są otwory.

Na tym etapie wykorzystywane są różne technologie produkcji np. „przepychanie”. W uproszczeniu metoda ta polega na wykorzystaniu wiertła V-kształtnego, które poprzez obrót punktowo nagrzewa fragment ścianki profilu do bardzo wysokiej temperatury, a następnie przechodzi przez miękki materiał, tworząc otwór o średnicy wiertła. Jest to wszechstronna technika przystosowana do obróbki profilu o każdym przekroju oraz różnych materiałów, lecz najczęściej mosiądzu i stali nierdzewnej. Inną ciekawą technologią jest np. IHU, w której wykonuje się kształtowanie belki z profilu okrągłego do niemalże dowolnej formy poprzez wytłaczanie wysokim ciśnieniem od wewnątrz. Otwory powstają w kolejnym kroku poprzez wybijanie. Tą metodę produkcji wykorzystuje się do wytwarzania rozdzielaczy ze stali nierdzewnej. Jeszcze inna nowatorska technologia bazuje na wykorzystaniu promienia lasera do wycinania otworów oraz wspawania różnych detali jak np. pierścieni gwintowanych lub zaślepek bocznych kolektora. W ten sposób produkuje się rozdzielacze ze stali nierdzewnej o profilu kwadratowym.

Na tym etapie wykorzystywane są różne technologie produkcji np. „przepychanie”. W uproszczeniu metoda ta polega na wykorzystaniu wiertła V-kształtnego, które poprzez obrót punktowo nagrzewa fragment ścianki profilu do bardzo wysokiej temperatury, a następnie przechodzi przez miękki materiał, tworząc otwór o średnicy wiertła. Jest to wszechstronna technika przystosowana do obróbki profilu o każdym przekroju oraz różnych materiałów, lecz najczęściej mosiądzu i stali nierdzewnej. Inną ciekawą technologią jest np. IHU, w której wykonuje się kształtowanie belki z profilu okrągłego do niemalże dowolnej formy poprzez wytłaczanie wysokim ciśnieniem od wewnątrz. Otwory powstają w kolejnym kroku poprzez wybijanie. Tą metodę produkcji wykorzystuje się do wytwarzania rozdzielaczy ze stali nierdzewnej. Jeszcze inna nowatorska technologia bazuje na wykorzystaniu promienia lasera do wycinania otworów oraz wspawania różnych detali jak np. pierścieni gwintowanych lub zaślepek bocznych kolektora. W ten sposób produkuje się rozdzielacze ze stali nierdzewnej o profilu kwadratowym.

Bez względu na zastosowaną technologię, wysokiej klasy producenci idą z duchem czasu i automatyzują swoje linie do produkcji kolektorów. Wszystkie precyzyjne operacje wykonywane są przez roboty i inne maszyny, a rola człowieka ogranicza się do nadzoru i kontroli. Są jednak czynności, i piszę te słowa z pewną dozą dumy, w których robot nie dorówna człowiekowi. W przypadku rozdzielaczy ma to miejsce w kolejnej fazie produkcji czyli „uzbrojeniu”. Ten etap polega na przykręceniu i wmontowaniu rozmaitego osprzętu, a tutaj liczy się zwinność i szybkość przy pracy z mnogością komponentów.

Producenci dbający o wysokie standardy jakości poddają każdy egzemplarz rozdzielacza testowi szczelności. To gwarantuje, że produkt trafiający w ręce klienta jest w 100% sprawny. Aby proces produkcyjny przebiegał płynnie wykorzystuje się do tego powietrzną próbę ciśnieniową w kąpieli wodnej, gdyż jest ona szybsza od tradycyjnej próby wodnej. Ponadto losowo wybrane rozdzielacze trafiają do laboratoriów, gdzie są poddawane szczegółowym analizom, testom sprawnościowym i wytrzymałościowym, jak np. kąpiel w gorącej solance, leżakowanie w mroźni lub badanie przepustowości w sytuacji obiegu brudnego czynnika grzewczego.

Te wszystkie zabiegi powodują, że finalny produkt ma swoją cenę i zazwyczaj jest ona wyższa od konkurencji. Należy jednak zadać sobie proste pytanie – lepiej kupić jeden i porządny rozdzielacz, czy może dwa gorsze, doliczając jeszcze koszty wymiany.

Rodzaje rozdzielaczy: jedno- i dwuparametrowe

Rodzaje rozdzielaczy: jedno- i dwuparametrowe

Obecnie na rynku dostępne są rozdzielacze do różnych zastosowań i w różnych konfiguracjach. Znajdują zastosowanie w różnych instalacjach takich, jak: ogrzewanie i chłodzenie płaszczyznowe, podłączenie grzejników czy przeznaczenie do dystrybucji wody użytkowej. Występują również produkty do zastosowań specjalnych jak np. rozdzielacze do podłączenia rur dolnego źródła w przypadku pomp ciepła typu solanka-woda. Te rozdzielacze zazwyczaj są wykonane z tworzywa.

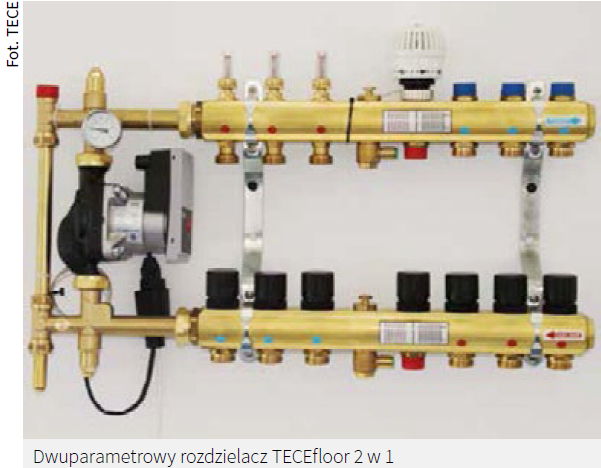

Można również spotkać układy „hybrydowe”, jak np. rozdzielacz do ogrzewania podłogowego w kombinacji z rozdzielaczem do grzejników. Są to tzw. rozdzielacze dwuparametrowe, gdzie czynnik o wyższej temperaturze wpływa do belki odpowiadającej za zasilanie części grzejnikowej, a następnie przechodzi dalej do części ogrzewania płaszczyznowego, gdzie jest schładzany, mieszając się z wodą powrotną z „podłogówki”. Taki układ musi być dodatkowo wyposażony również w zestaw pompowo-mieszający, żeby wymusić przepływ i zjawisko mieszania się oraz zawór termostatyczny sterujący ilością wpływającego do „podłogówki” czynnika gorącego.

Kolejną grupą są tzw. rozdzielacze modułowe. Składają się one z belek o określonej liczbie sekcji, np. jednej, dwóch lub trzech. Kompletny rozdzielacz o pożądanej liczbie sekcji tworzy się, łącząc poszczególne belki ze sobą. Dzięki temu produktowi nie musimy znać dokładnej liczby obiegów w danej instalacji – dobieramy ją sobie już na budowie. Poza tym łatwo też wprowadzać zmiany i dodawać lub odejmować obwody, jeśli klient zmienia zdanie co do liczby ogrzewanych pomieszczeń już w trakcie montażu lub po.

Wyposażenie, czyli co na belkach

Kwestia wyposażenia rozdzielacza została wspomniana już wcześniej, ale przyjrzyjmy się mu teraz z bliska. Jeśli „wygooglamy” sobie rozdzielacz do ogrzewania podłogowego, to pojawia się nam około 200 tys. wyników! Jeśli przejdziemy w zakładkę grafika to naszym oczom ukazują się setki, jeśli nie tysiące różnych produktów. Jak nie dać się zwariować i czym się kierować przy wyborze właściwego?

Zasada jest prosta. Rozdzielacz musi mieć możliwość zrównoważenia i odcięcia każdej sekcji oraz odpowietrzenia instalacji ogrzewania podłogowego. Innymi słowy potrzebny jest zawór z nastawą wstępną, zawór odcinający i odpowietrznik. To absolutne minimum, żeby ogrzewanie płaszczyznowe działało poprawnie. Oprócz tego w przypadku uszkodzenia rury w danej sekcji można ją zamknąć, podczas gdy reszta pracuje dalej.

Czy dopuszcza się stosowanie zwykłych rozdzielaczy grzejnikowych do ogrzewania podłogowego?

Norma do ogrzewania podłogowego PN-EN 1264 nie określa dokładnie, jak ma wyglądać i w co być wyposażony rozdzielacz, a …co nie jest zabronione, to jest dozwolone. W praktyce są to bardzo rzadkie przypadki, ponieważ wszystkie rurociągi muszą mieć taką samą długość. Spotyka się je raczej tylko w dużych instalacjach wielkopowierzchniowych. W typowym budownictwie mieszkaniowym usytuowanie rozdzielacza oraz różnorodność pomieszczeń praktycznie wykluczają możliwość układania pętli o równych długościach.

Opisany powyżej rozdzielacz to jednak wersja niskobudżetowa, którym nie zainteresuje się już chyba nawet „pies z kulawą nogą”.

Obecnie standardem są rozdzielacze wyposażone we wkładki zaworowe z nastawą wstępną i możliwością montażu głowic termoelektrycznych. Montaż siłowników pozwala na indywidualną regulację temperatury powietrza i podłogi w każdym pomieszczeniu. Podłączone do termostatów pokojowych odbierają sygnał kiedy dana sekcja ma być otwarta lub zamknięta w zależności od zapotrzebowania na ciepło. Każda sekcja jest wyposażona we wskaźnik przepływu z dodatkową możliwością regulacji przepływu, a niekiedy również blokadą nastawy wstępnej. Wskaźniki pozwalają na błyskawiczne wyregulowanie przepływów w każdej pętli, a więc ogrzewanie podłogowe działa prawidłowo praktycznie od zaraz. Zawory odpowietrzająco spustowe (niekiedy z automatycznymi odpowietrznikami) oraz zawory kulowe to kolejne komponenty z grupy tzw. „must have”.

Belki rozdzielacza możemy także wyposażyć w termometry przylgowe, żeby precyzyjnie określić temperaturę zasilania „podłogówki”, a nawet schłodzenie wody, czyli różnicę pomiędzy temperaturą zasilania i powrotu, która powinna wynosić ok. 10oC. Mamy również możliwość zamontowania specjalnych liczników ciepła, dzięki którym możemy sobie policzyć zużytą do ogrzewania energię i porównać z całkowitym zużyciem energii przez budynek. W przypadku instalacji mieszanych (ogrzewanie płaszczyznowe i grzejniki) lub z czynnikiem zasilającym o wysokiej temperaturze niezbędne jest zastosowanie układu pompowo-mieszającego. Producenci wychodzą naprzeciw i oferują takie układy przygotowane do montażu bezpośrednio na rozdzielaczu. To rozwiązanie ma wiele zalet, ale jedną z najistotniejszych jest to, że nie ma potrzeby prowadzenia osobnych przewodów zasilających z kotłowni do rozdzielacza. Wystarczy taki układ „wpiąć” w instalację c.o. Jest to oszczędność materiałów (rur i złączek) oraz oszczędność czasu, bo produkt po otwarciu opakowania jest gotowy do montażu. Nie ma potrzeby kompletowania poszczególnych komponentów, takich jak zawory i pompy oraz składania ich i montażu w kotłowni.

Taki rozdzielacz, jaki obiekt lub jaka instalacja

Do typowych obiektów – mieszkań, domów…

Budowa i wyposażenie rozdzielacza wynika z aplikacji, do której jest dedykowany. Dla budownictwa mieszkaniowego stosuje się rozdzielacze z wszystkich opisanych wcześniej materiałów i przekrojów belek, ale o małych średnicach, jak np. ¾″ lub 1″. Wynika to z niewielkich przepływów występujących w takich instalacjach.

Do dużych instalacji – w kościołach, salonach…

Zdarzają się sytuacje, gdzie do większych instalacji jak np. w kościołach, salonach samochodowych czy na basenach stosuje się rozdzielacze 1″. Jednak musi być to poparte szczegółowymi obliczeniami hydraulicznymi, żeby nie przekroczyć dopuszczalnych oporów hydraulicznych, co może prowadzić do nieprawidłowego działania ogrzewania i szybkiego zużycia zaworów. Dlatego do dużych instalacji w pomieszczeniach wielkopowierzchniowych zaleca się stosowanie większych rozdzielaczy, ale również rur o większych średnicach, jak np. 20×2 mm. Przykładem mogą być rozdzielacze 1¼″ i 1½″, które mogą być wyposażone w przepływomierze o większym zakresie przepływu.

Do dużych instalacji zewnętrznych – boisk, ramp…

Jeszcze większe instalacje, do których należy ogrzewanie powierzchni zewnętrznych (boisk piłkarskich, ramp rozładunkowych, etc.) stosuje się np. rozdzielacze 2″ oraz rury o średnicy 25×2,3 mm. Oprócz dużych przepływów pozostaje też kwestia czynnika grzewczego, czyli roztworu glikolu, który ma niższą temperaturę zamarzania, ale za to wyższą gęstość, co wpływa na wyższe opory hydrauliczne.

Rozdzielacze do chłodzenia płaszczyznowego…

Ponieważ występuje wysokie ryzyko kondensacji powinno się stosować materiały bardziej odporne na korozję, jak np. stal nierdzewna czy mosiądz. Dodatkowo powinno się je zabezpieczyć izolacją. Jednak nie jest to takie proste, ponieważ belki rozdzielacza są uzbrojone w różnego rodzaju osprzęt. Dlatego idealnym rozwiązaniem są rozdzielacze z tworzywa, które nie przewodzą chłodu w takim stopniu jak metalowe oraz są całkowicie odporne na korozję.

Pozycjonowanie i estetyka

Wysoka i średnia klasa rozdzielaczy = pewność działania

Tak jak w każdej grupie produktów na świecie, również wśród rozdzielaczy występuje pozycjonowanie wg kryterium klasy produktu. Rozdzielacze renomowanych producentów, wyposażone w wysokiej klasy osprzęt znanych i szanowanych marek, wykonane z najlepszych materiałów są określane mianem „mercedesów”. W istocie są to produkty trwałe i niezawodne. Stoją za nimi lata doświadczeń i ekstremalnych testów wytrzymałościowych, które potwierdza wieloletnia gwarancja.

Produkty ze średniej półki to zazwyczaj wersje uboższe pod względem wyposażenia lub o ograniczonej funkcjonalności, ale nie ustępujące pod względem jakości i trwałości.

Produkty o wyższej klasie charakteryzują się też ciekawszą estetyką, są błyszczące i wykończone z dbałością o detale, wyglądają bardziej ekskluzywnie. Mercedes nie może w końcu wyglądać jak stary trabant. Klient musi widzieć, za co płaci.

Uwaga na tanie rozdzielacze!

W rozdzielaczach niskobudżetowych z pozoru otrzymujemy te same możliwości i funkcjonalność, a nawet gwarancję. Nie dajmy się jednak zwieść kuszącej cenie. Nieprzebadane przez nikogo rotametry czy zawory, wskazują błędne dane, nie działają od samego początku lub się nie domykają. Potrafią się szybko zapychać brudem w czynniku grzewczym, gdyż nie przeszły stosownych testów. Często zdarzają się przecieki, ponieważ technologia produkcji nie była wystarczająco precyzyjna. Belki ze złej jakości materiału potrafią szybko korodować. Mosiężne profile cienkościenne, potrafią się wyginać po przyłożeniu zbyt dużej siły, np. w sytuacji przykręcania jakichś zaworów lub podłączania do instalacji. Gwarancja w pewnym sensie chroni nas przed tymi usterkami, ale czy naprawdę zależy nam na tym, żeby co chwila wzywać serwis i wymieniać poszczególne elementy, czy nawet całe rozdzielacze lub w przypadku instalatorów tracić czas na jeżdżenie w kółko?

Rynek rozdzielaczy – Europa stawia na mosiądz i stal nierdzewną, w Polsce rządzi cena

W obecnej sytuacji w Europie Zachodniej rządzą mosiądz i stal nierdzewna, a ich wzajemny udział zmienia się w zależności od kraju i przeznaczenia (ogrzewanie czy chłodzenie). Dla przykładu w Niemczech wg szacunków ok. 60% stanowią rozdzielacze ze stali nierdzewnej, 30% z mosiądzu i 10% z tworzywa sztucznego. W Belgii jest to podział mniej więcej pół na pół, a w Luxemburgu zdecydowanie stal nierdzewna. Dla odmiany w Holandii stosuje się rozdzielacze głównie ze stali zwykłej, chyba że instalacja ma również chłodzić – wtedy stosuje się mosiądz lub „nierdzewkę” oraz tworzywo.

A jak sytuacja ma się w Polsce? W ofercie renomowanych producentów systemów ogrzewania podłogowego widać zdecydowany trend w kierunku stali nierdzewnej, a jeszcze stosunkowo niedawno, bo kilka, czy kilkanaście lat temu niepodzielnie królował wysokiej jakości mosiądz. Zaczynają się też pojawiać rozdzielacze z tworzywa sztucznego, jednak póki co są one o dziwo droższe od metalowych. Lokalni producenci rozdzielaczy, z pewnymi wyjątkami, w odpowiedzi na duże zapotrzebowanie rynku oferują głównie tanie produkty niskich lotów, powszechnie dostępnych w sieciach dystrybucyjnych. Wynika to niestety z głównego trendu i kryterium, którym na dzień dzisiejszy jest CCC, czyli cena, cena, cena. Nie jest to jednak domeną tylko polskich producentów. Jakość wielu produktów importowanych ze wschodu, Azji czy Turcji pozostawia wiele do życzenia.

Jak będzie wyglądał rozdzielacz przyszłości?

Jak będzie wyglądał rozdzielacz przyszłości…? Jeśli przyjrzymy się średniej temperaturze w ostatnich latach oraz prognozom klimatycznym na przyszłość, to już wkrótce może się okazać, że ogrzewanie nie będzie prawie w ogóle potrzebne, a zostanie w naturalny sposób zastąpione przez chłodzenie. Prowadzi to do hipotezy, że bardziej rozpowszechnią się rozdzielacze modułowe z tworzyw sztucznych. Będą też zapewne wprowadzane jeszcze nowsze materiały, bardziej wytrzymałe i trwałe. Już teraz mamy do czynienia z systemami połączeń rur i złączek na wcisk, więc wkrótce tak właśnie będzie się podłączać rury do rozdzielacza. Niedawno jedna z firm zaprezentowała wkładki zaworowe z automatyczną regulacją. Jeszcze wcześniej pojawiły się małe pompki montowane na każdej sekcji rozdzielacza, zastępujące zawory i siłowniki termiczne. Skoro świat dąży do automatyzacji i miniaturyzacji, to może rozdzielacz przyszłości po podłączeniu rur i uruchomieniu instalacji sam będzie płynnie równoważył pętle ogrzewania podłogowego poprzez niewielkie wbudowane zawory i napędy elektryczne oraz różnego rodzaju czujniki temperatury i ciśnienia. Dzięki temu stałby się minikomputerem monitorującym i sterującym pracą układu. A skoro tak, to dlaczego nie mógłby zostać zintegrowany z systemami inteligentnego budynku, gdzie człowiek za pomocą smartfona lub tabletu ma dostęp do wszystkich instalacji w budynku i może je dowolnie konfigurować. Ostatnio w Hollywood powstaje coraz więcej filmów nt. sztucznej inteligencji – jak ogromne niesie ze sobą możliwości, ale również zagrożenia. Co by było, gdyby nasz dom przyszłości był właśnie zarządzany przez taki komputer ze sztuczną inteligencją, który dbałby o nasz codzienny komfort życia? A jednym z elementów wyposażenia byłby właśnie skomputeryzowany rozdzielacz. Tego nie wie pewnie nawet sam George Lucas…