W branży samochodowej od wielu lat standardem są konwertery i programatory pozwalające osobie serwisującej podłączyć się pod komputer samochodu. Coraz częściej w przypadku nowych samochodów marki premium słyszymy o „samochodzie podłączonym cały czas do Internetu”, który w sposób zdalny sprawdza nastawy i osiągi pracy najważniejszych podzespołów. Jednym z najbardziej wyrazistych firm, która oparła dużą część swoich badań wdrożeniowo-laboratoryjnych na systemie zbierania informacji o zachowaniach pojazdu w trakcie rzeczywistej pracy, jest rozpalająca wyobraźnię Tesla. W przypadku urządzeń grzewczych tylko najbardziej zaawansowane technologicznie rozwiązania nadążają za segmentem motoryzacji. Najlepsi producenci pomp ciepła inwestują duże środki w autodiagnostykę urządzeń w celu polepszenia jakości pracy, zwiększenia bezawaryjności oraz poprawienia interakcji z konsumentem użytkującym produkt.

Przy porównaniu produktów warto zwrócić uwagę, co producent urządzenia rozumie pod pojęciem autodiagnostyki – najczęściej będzie to jeszcze zbiór pytań do użytkownika lub instalatora w celu samodzielnego zdiagnozowania problemu. Dla innych producentów autodiagnostyka oznacza urządzenie pracujące najczęściej wespół z serwerem i operujące na bazach danych parametrów historycznych oraz prognozowanych danych. Ze względu na dużą potrzebną moc obliczeniową oraz pamięć potrzebną do archiwizacji danych oraz dynamikę wprowadzanych zmian systemy tego typu prawie zawsze powiązane są z serwerem firmy dostarczającej oprogramowanie do urządzenia.

Jeszcze niedawno urządzenia chłodnicze wymagały do diagnozy wykwalifikowanych osób z dużym doświadczeniem w dziedzinie chłodnictwa. Za pomocą odczytu ciśnienia parowania i skraplania, sprawdzenia parametrów temperaturowych po stronie układu chłodniczego oraz dolnego i górnego źródła, a także parametrów zasilania sprężarki i przepływów – doświadczona osoba mogła wyciągnąć wnioski z działania urządzenia i postawić diagnozę poprawnej bądź niepoprawnej pracy.

Wyobraźmy sobie teraz, że pompa ciepła otrzymuje rzeczywisty status SMART.

Staje się urządzeniem w wielu sytuacjach potrafiącym samemu kontrolować swoje parametry pracy. Zaletą, która dochodzi ponad standardową obsługę wykwalifikowanego operatora układów chłodniczych, jest czas. 24 godziny na dobę, siedem dni w tygodniu i 365 dni w roku. Diagnostyka urządzenie sprawdza cały czas. W przypadku awarii zgłasza ją w zależności od stopnia skomplikowania za pomocą SMS, emaila, standardowego komunikatu w panelu sterującym lub samodzielnie wprowadza elementy optymalizujące pracę. Z założenia może współpracować bezpośrednio z klientem, firmą wykonującą instalację czy działem technicznym producenta.

Nawet najbardziej wykwalifikowany człowiek może porównać jednocześnie kilkanaście parametrów w jednym punkcie czasu, ewentualnie poczekać i porównać spisane wcześniej parametry z następnie odczytanymi. Nie trzeba nikogo przekonywać, że gdy widoczny jest cały proces (zbiór wielu punktów następujących po sobie) oraz pełna historia pracy, będzie to znaczne ułatwienie w diagnozowaniu i sprawdzeniu poprawności działania urządzenia i wprowadzaniu odpowiednich modyfikacji. Idąc jeszcze dalej, na serwerze można rozpocząć wprowadzać operacje obliczeniowe, które będą wykonywały się w tle, wyszukiwały i powiadamiały o instalacjach pracujących poza dopuszczalną normą. Oczywiście nie oznacza to, że wykwalifikowani specjaliści znikną – diagnostyka pozwoli im na oszczędność czasu i energii w celu poprawnego zdiagnozowania układu.

Diagnostyka – praktyczne funkcje

Czy diagnostyka jest marketingowym wymysłem, czy też rzeczywistą pomocą i wsparciem dla użytkownika urządzenia grzewczego? Postarajmy się prześledzić kilka rozwiązań, które przy rozbudowanej diagnostyce mogą wpłynąć na poprawność pracy pompy ciepła.

Sprawdzenie czy w układzie nie znajduje się mikro wyciek czynnika chłodniczego

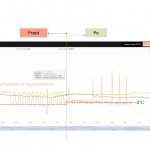

Na podstawie danych pomiarowych możemy zobaczyć historię mikronieszczelności w jednej z instalacji pomp ciepła.

Pierwszego dnia od wystąpienia mikronieszczelności czas podgrzewania zasobnika wody wynosił 15 min.

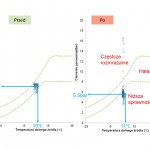

Na wykresie nie była jeszcze widoczna niepoprawna praca urządzenia (rys. 1).

9. dnia czas nagrzewania tego samego zasobnika z wodą w podobnych warunkach wynosił już 30 min. Doszło do obniżenia współczynnika COP (rys. 2).

15. dnia system diagnostyki wykrył mikronieszczelność w układzie chłodniczym. Czas nagrzewania wody w zasobniku był wielokrotnie dłuższy (rys. 3).

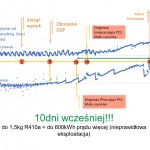

Standardowe zabezpieczenie presostatem ciśnieniowym zadziałało w przypadku mikrowycieku aż 10 dni później niż system diagnostyki. System nie tylko zapobiegł ubytkowi znacznej części czynnika chłodniczego, ale również zaoszczędził w przeprowadzonym badaniu 600 kWh energii elektrycznej (z powodu niepoprawnie pracującego urządzenia) (rys. 4).

Sprawdzenie poprawności wykonanych prac instalacyjnych przez firmę serwisową

W układzie nie był należycie wykonany proces próżniowania w trakcie instalacji pompy ciepła. Powietrze wewnątrz układu chłodniczego spowodowało znaczny spadek wydajności (rys. 5). Po zamianie czynnika chłodniczego wykres znacząco się zmienił (rys. 6).

Ograniczenie dostępu powietrza do parowacza pompy ciepła

Klient po roku użytkowania urządzenia w bezpośredniej bliskości zabudował zamkniętą wiatę, znacząco ograniczając przepływ powietrza przez parowacz pompy ciepła (rys. 7).

Brak stabilizacji pracy urządzenia

Ustawienia wstępnie niedopasowane do wielkości zładu w instalacji grzewczej spowodowały mniej efektywną pracę urządzenia m.in. poprzez nieprawidłowe rozmrażanie (rys. 8-13).

Wnioski

Wielu producentów urządzeń grzewczych ma w swojej ofercie zdalny podgląd pracy urządzeń. Kolejnym krokiem jest archiwizacja statystyk parametrów pracy urządzenia w dłuższych przedziałach czasowych z próbkowaniem na tyle częstym, żeby można było wyciągać wnioski z pracy urządzenia. Pojawienie się automatycznej diagnostyki jest najwyższym etapem – który przestaje być tak mocno zależny od człowieka – ponieważ w wielu dziedzinach odbywa się automatycznie poprzez samodzielnie wyszukanie nieprawidłowo działających elementów instalacji.