Praktycznie w każdym obiekcie, w którym mieszkają, pracują lub przebywają ludzie jednym z rodzajów niezbędnych instalacji to instalacja dostarczająca wodę użytkową zimną i ciepłą. Rozwój cywilizacji pod względem technologicznym w ostatnich kilku dekadach przyczynił się znacząco do zmian w materiałach i sposobach wykonania także instalacji sanitarnych. W wyniku czego otrzymujemy coraz lepsze rozwiązania oferowane przez licznych producentów.

Trochę historii…

Od niepamiętnych starożytnych czasów rury rozprowadzające wodę były produkowane z różnych materiałów, których surowce były łatwe w procesie obróbki. Coraz szybszy postęp technologiczny i światłość naukowców przyczynił się do wynalezienia w latach 50. poprzedniego wieku surowca o nazwie polietylen. Pierwsze przewody z tego materiału schodziły z linii produkcyjnej w latach 60., a zmodyfikowana wersja tzw. polietylen usieciowany (PEX) był produkowany od 1972 roku.

Do Polski ta nowa technologia przyszła w latach 90. XX wieku i na początku, jak to zawsze ze zmianami i nowościami, był znaczący opór w branży instalacyjnej w kwestii jej stosowania w budynkach mieszkalnych. Był to wynik przyzwyczajeń instalatorów do instalacji wykonanych ze stali lub bardziej rozpowszechnionych instalacji miedzianych. Jednak małymi kroczkami, pod wpływem zmieniających się w tamtych latach cen, przede wszystkim miedzi, firmy wykonawcze przestawiały się na wykonywanie instalacji z tworzywa. W wyniku czego, na dzień dzisiejszy instalacje tworzywowe dostarczające wodę rozgościły się na dobre na rynku budowlanym, praktycznie wypierając tym samym inne materiały. Powodem tego, oprócz ceny, była np. szybkość montażu, dostępność narzędzi w różnych programach partnerskich, czystość miejsca pracy, dostępność rur i złączek u producentów.

Rodzaje rur

Aktualnie w katalogach produktowych u wytwórców jest dostępna szeroka gama rur, które można stosować do różnego rodzaju instalacji, w tym do zimnej lub ciepłej wody użytkowej. Można je podzielić na dwie główne grupy i w każdej grupie znaleźć różne ich wersje:

I. Rury jednorodne

- Polietylen (PE)

- Polietylen usieciowany (PEX)

- Polietylen uszlachetniony o zwiększonej odporności na temperaturę (PE-RT)

- Polipropylen (PP)

- Polichlorek winylu chlorowany (PVC-C)

- Polibutylen (PB)

- Rury jednorodne z warstwą antydyfuzyjną (PE-RT/EVOH/PE-RT lub PE-RT/EVAL/PE-RT)

II. Rury wielowarstwowe

- Polietylen usieciowany PEX/Al/PEX

- Polietylen uszlachetniony PE-RT/Al/PE-RT

Szczegóły, podobieństwa i różnice, dotyczące poszczególnych przewodów zajęłyby nam bardzo obszerny dodatkowy artykuł, ale po krótce można powiedzieć, że wyżej wymienione rury różnią się między sobą różnymi wartościami parametrów pracy, parametrów wytrzymałościowych opisanych w przepisach prawnych* i tabelach zamieszczonych w materiałach producentów, ale także trzeba pamiętać o różnicach wynikających ze specyfiki pracy z danym rodzajem przewodu.

Jakie rury najczęściej stosuje się do instalacji zimnej i ciepłej wody użytkowej?

Na to pytanie praktycznie nie ma jednoznacznej odpowiedzi i możliwości wskazania jednego rodzaju rury i stwierdzenia, że jest to jedyny słuszny rodzaj przeznaczony właśnie dla instalacji zimnej lub ciepłej wody użytkowej. Warunkują to różne aspekty podczas procesu zarówno projektowego, inwestorskiego, jak i wykonawczego. Dużą rolę mają do powiedzenia instalatorzy, którzy od strony praktycznej, czyli wykonawczej służą swoimi radami i wskazówkami, co byłoby najlepszym rozwiązaniem. Znalezienie wspólnego kompromisu pomiędzy poszczególnymi osobami/grupami osób w takim procesie powinno zaowocować wybraniem najlepszego rodzaju danego przewodu. Mogą to być zarówno rury tworzywowe jednorodne z systemem kształtek i złączek (tutaj ta opcja bardziej jest optymalna dla inwestora z uwagi na cenę), ale także mogą to być rury wielowarstwowe z wkładką aluminiową (opcja bardziej preferowana przez instalatorów z uwagi na łatwiejszy i szybszy montaż, ale za to droższa dla inwestora). W trakcie takich rozmów wstępnych, gdzie ważą się losy, która to będzie rura, należy bezwzględnie pamiętać o tym, że instalacja zimnej i ciepłej wody użytkowej nie jest jedyną instalacją w budynku i poza nią jest także np. do centralnego ogrzewania, których przewody muszą mieć już obligatoryjnie zabezpieczenia przed przedostaniem się powietrza zewnętrznego do środka przewodu w postaci np. warstwy antydyfuzyjnej lub wkładki aluminiowej. Zabezpieczamy w ten sposób inne urządzenia np. grzejniki stalowe przed przyspieszonym procesem korozyjnym od środka, którego głównym powodem jest właśnie powietrze. Dlatego przy wyborze rodzaju odpowiedniej rury należy patrzeć na ogół wszystkich instalacji w obiekcie i podejmować racjonalne decyzje pod względem finansowym i użytkowym w taki sposób, aby dana instalacja służyła bezawaryjnie przez kilkanaście następnych lat. Reasumując, można spotkać się z budynkami, gdzie ten sam rodzaj rury jest wykorzystany w wielu instalacjach, czyli i do c.o., jak i do wody zimnej i ciepłej użytkowej, ale także i takimi – których zapewne jest więcej z uwagi na stronę finansową – gdzie jest miks produktowy i jest rura tworzywowa jednorodna oraz rura wielowarstwowa.

Różne rury i ich zalety i wady

Jak wspomniałem, każda rura ma swoje parametry pracy i jest przeznaczona do różnych instalacji. Każda ma swoje wady i zalety, które można wykorzystać podczas wszystkich etapów procesu budowlanego.

Jeden rodzaj rury może być wykorzystywany np. do:

- Transportu wody lodowej w instalacjach chłodniczych.

- Instalacji z roztworem glikolu etylenowego lub propylenowego do ogrzewania powierzchni zewnętrznych. Takie rozwiązanie jest dopuszczalne przy spełnieniu wymagań producenta glikolu odnośnie stężenia roztworu i jego temperatury zamarzania, jednak zaleca się, żeby stężenie nie wynosiło więcej niż 30%, a temperatura pracy układu była niższa od -20°C. Rury są w pełni odporne na glikol, jednak rekomenduje się stosowanie glikolów propylenowych, ponieważ są bardziej przyjazne środowisku.

- Instalacji sprężonego powietrza. Dopuszczalne przy zastosowaniu filtra cząstek oleju i wody, żeby zapewnić w pełni suche powietrze. Powodem są uszczelki O-ring będące częścią złączek, które wykonano z materiału EPDM, nieodpornego w pełni na działanie związków ropopochodnych. Parametry pracy takiego układu wynoszą: temperatura maksymalna 40°C oraz ciśnienie 12 bar.

- Transportu wody deszczowej w instalacjach sanitarnych. Umożliwia wykorzystanie wody deszczowej do podlewania ogrodów, mycia samochodów lub podłóg, spłukiwania WC oraz prania odzieży. Woda deszczowa idealnie się do tego nadaje ponieważ charakteryzuje się małą twardością. Aby woda deszczowa mogła być wykorzystana, musi być czysta i przefiltrowana (nie może zawierać cząstek stałych), bezbarwna, niemętna, bezwonna i okresowo sprawdzona pod względem jej właściwości korozyjnych, ponieważ jej jakość zależy w dużej mierze od warunków atmosferycznych. Parametry, które musi spełnić woda deszczowa są analogiczne z tymi dla wody użytkowej.

Łatwość montażu (układanie i łączenie)

Na pewno przewody z wkładką aluminiową mają znaczną przewagę, ponieważ dzięki zastosowaniu tej wkładki łatwiej się je układa, bo „pamiętają swój kształt”, łatwiej poddają się ukształtowaniu i nie będą miały dużych naprężeń. Charakteryzują się też małymi wartościami wydłużalności termicznej w porównaniu do rur tworzywowych jednorodnych. Przewód jednorodny ma to do siebie, że nie jest łatwy w układaniu w długich kawałkach, które wymagają zagięć (muszą być stosowane znacznie większe promienie gięcia), mają duże naprężenia, mają większą wydłużalność termiczną.

Cena

Bezdyskusyjnie zaleta i przewagą w tym punkcie mają rury tworzywowe jednorodne, które w sumarycznej kalkulacji na dużym obiekcie wychodzą, wraz z systemem złączek i kształtek, znacznie bardziej atrakcyjnie w porównaniu do przewodów wielowarstwowych. Różnicę cenową pomiędzy nimi można ewentualnie upatrywać przez eliminację niektórych kształtek (np. kolanek), które można zrobić, kształtując odpowiednio przewód wielowarstwowy.

Żywotność

Stosując stwierdzenia z branży FMCG, można powiedzieć, że rury tworzywowe mają „termin przydatności” wynoszący 50 lat, co jest niewątpliwe ogromnym plusem dla tych materiałów w porównaniu do innych surowców. Co prawda jest to czas szacunkowy i tak naprawdę będzie można to stwierdzić dopiero po tym okresie. Ale patrząc na rok, w którym z linii produkcyjnej schodziły pierwsze rury tworzywowe PEX to właśnie rok 2022 jest tym rokiem, kiedy ta „magiczna” liczba osiągnęła właśnie 5 dekad. Weryfikacja tych bardzo wczesnych instalacji będzie mogła być robiona właśnie teraz lub w niedalekiej przyszłości i zapewne takie raporty mogą wkrótce się pojawiać w branży instalacyjnej. Jednakże na weryfikację instalacji wykonanej w Polsce trzeba będzie nam jeszcze poczekać, ale nie mniej jednak można już zapewne zrobić pierwsze rozeznania takich budynków, które były robione w takiej technologii ponad 20 lat temu.

Odporność na korozję

Niewątpliwie instalacje tworzywowe są najbardziej odporne na działanie korozji z bardzo prostego powodu, a mianowicie z właściwości chropowatości ścianki rury, która jest bardzo gładka. Nie ma prawie możliwości, aby jakieś związki stałe osadziły się od środka. Sam przewód w sobie może zawierać jakieś zanieczyszczenia, ale bardziej wynika to z faktu powstawania tego rodzaju składników w innych elementach instalacji. Układy zimnej i ciepłej wody użytkowej są instalacjami otwartymi i tak naprawdę wszystkie niepotrzebne substancje nie goszczą w niej długo.

Sposób montażu

Patrząc na budynek wielorodzinny, można stwierdzić, że instalacje tworzywowe jednorodne i wielowarstwowe z polietylenu zadomowiły się w strefie mieszkaniowej do np. rozdzielacza mieszkaniowego oraz do rozdzielacza na poszczególne poziomy. Łączenie ich, wraz z kształtkami, odbywa się za pomocą zacisków lub pierścieni nasuwanych specjalnymi narzędziami. Same zaś piony są wykonywane bardziej z polipropylenu i łączone metodą zgrzewania.

Ten ostatni sposób łączenia wymaga już znacznie większego doświadczenia w wykonywaniu połączeń za pomocą zgrzewarki. Wynika to z tego, że w bardzo łatwy sposób można przegrzać połączenie, co może spowodować np. zmniejszenie przekroju otworu tworząc kryzę, czyli niepotrzebny dodatkowy opór miejscowy.

Odporność na różne substancje chemiczne

Wadą instalacji tworzywowych, przed którą nie da rady uciec, jest bardzo słaba odporność na substancje chemiczne. Przy kontakcie z nią praktycznie rura czy też łącznik tworzywowy w postaci kształtki, trójnika czy też złączki nie ma szans na utrzymanie swoich właściwości, które ulegają dynamicznemu obniżeniu lub wręcz zniszczeniu. Producenci w swoich materiałach mają obszerne informacje na ten temat i chętnie się dzielą wiedzą, jakie związki są niedopuszczalne do stosowania przy użyciu danego ich produktu.

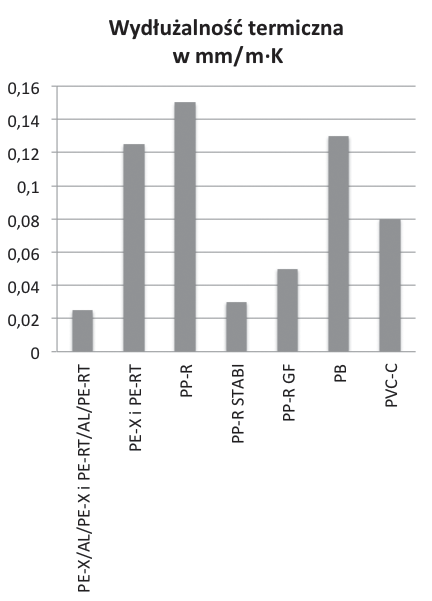

Wydłużalność termiczna i kompensacja

Przewody tworzywowe mają jedną właściwość, z którą można by powiedzieć, że trzeba trochę powalczyć. Jest to wydłużalność termiczna pod wpływem warunków termicznych. Na wykresie obok pokazane zostało porównanie różnych rur plastikowych, z którego wynika, że najmniejszą zmianę długości mają rury wielowarstwowe, z których najlepszą jest rura PEX/ Al/PEX lub PE-RT/Al/PE-RT. Ich wartość to poniżej 0,03 mm/m∙K. Pozostałe produkty jednorodne mają już znacznie większe te jednostkowe wartości sięgające nawet powyżej 0,14 mm/m∙K. Co to oznacza? Pokrótce oznacza to nic innego, że im wyższa jest temperatura wody, tym przewód może bardziej zwiększyć swoją długość. Należy to bezwzględnie przewidzieć przy rozprowadzeniu takiej instalacji na obiekcie poprzez wykonywanie tzw. kompensacji. Jak to zrobić, aby nie mieć problemów? Najlepiej zapoznać się z materiałami technicznymi, przygotowanymi przez producentów i dotyczącymi danego produktu, w których znajdziemy szczegółowe zasady, wskazówki, o czym należy pamiętać. Dotyczy to np. uchwytów montażowych, tzw. punktów stałych (trwałych) i ruchomych (przesuwnych). Przebiegi trasy instalacji nie mogą uniemożliwiać takich wydłużeń i właśnie te punkty muszą być zlokalizowane tak, aby w trakcie pracy instalacji nie przeistoczyły się w punkty stałe. Jeśli chodzi o punkty stałe to nie można ich lokalizować w miejscach połączeń zaprasowywanych, na długim odcinku prostym powinien być umiejscowiony na środku, żeby rozłożyć rozszerzalność rury w obu kierunkach. W przypadku przejść przez ścianę lub sufit należy wykonać stosowne przepusty.

Izolacyjność

Na temat wymagań dotyczących izolacyjności przewodów w instalacji ciepłej wody użytkowej (w tym przewodów cyrkulacyjnych) możemy dowiedzieć się z tabeli umieszczonej w Dzienniku Ustaw. Są to bowiem regulacje prawne, których należy obligatoryjnie się trzymać (Dz. U. 2017 poz. 2285 zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie). Ma to na celu ochronę przed startą ciepła na drodze do przyboru sanitarnego, a tym samym zoptymalizowanie oszczędności zużycia energii na potrzeby jej przygotowania.

* PN-EN ISO 22391-2:2010 – Systemy przewodów rurowych z tworzyw sztucznych do instalacji wody ciepłej i zimnej – Polietylen o podwyższonej odporności termicznej (PE-RT) – Część 2: Rury PN-EN ISO 15875-2:2005/A2:2021-06 – Systemy przewodów rurowych z tworzyw sztucznych do instalacji wody ciepłej i zimnej – Usieciowany polietylen (PE-X) – Część 2: Rury PN-EN ISO 21003-2:2009/A1:2011 – Systemy przewodów rurowych z rur wielowarstwowych do instalacji wody ciepłej i zimnej wewnątrz budynków – Część 2: Rury

Pobierz Dziennik Ustaw z 8 grudnia 2017 r. Poz. 2285

Reasumując, przewody wykonane z tworzywa, rozgościły się na dobre na rynku instalatorskim i mają zastosowanie w różnych rodzajach instalacji. Wiedza na ich temat jest coraz bardziej szersza i stały się one pierwszym wyborem wykonawcy, który docenił ten produkt dzięki licznym zaletom, łatwość i szybkość montażu, a z nielicznymi niedogodnościami potrafi sobie poradzić bez najmniejszych problemów.