Od wielu lat na rynku instalacyjnym dominują przewody z tworzywa sztucznego. Cały czas poszczególni producenci pracują nad ich ulepszaniem, poprawą właściwości fizykochemicznych, dostosowując do zmieniających się wymagań rynkowych i oczekiwań instalatorów. Ta dominacja rur tworzywowych rozpoczęła się w latach 90., a dynamiczny udział tych rur w stosunku do innych, wykonanych z np. miedzi, stali lub stali nierdzewnej jest widoczny aż do dzisiaj z ciągłym trendem wzrostowym. Ogromny wpływ na osiągnięty sukces mają bardzo dobre parametry techniczne, właściwości fizykochemiczne oraz szybkie sposoby montażu umożliwiające wykonanie połączeń w niezawodny sposób.

Podział i budowa

Ogólnie rury tworzywowe można podzielić na dwie zasadnicze grupy:

• jednorodne. Zaliczamy do nich: PE-X (polietylen usieciowany); PE-RT (polietylen uszlachetniony o zwiększonej odporności na temperaturę); PP-R (polipropylen typ 3); PVC-C (polichlorek winylu chlorowany) oraz PB (polibutylen);

• wielowarstwowe. Do nich z kolei należą: PE-X/Al/PE-X; PE-RT/Al/PE-RT lub PE-HD jako warstwa zewnętrzna.

Jeśli chodzi o budowę, to łatwo się domyślić już po samej nazwie poszczególnej grupy jak dana rura wygląda i z której jest grupy.

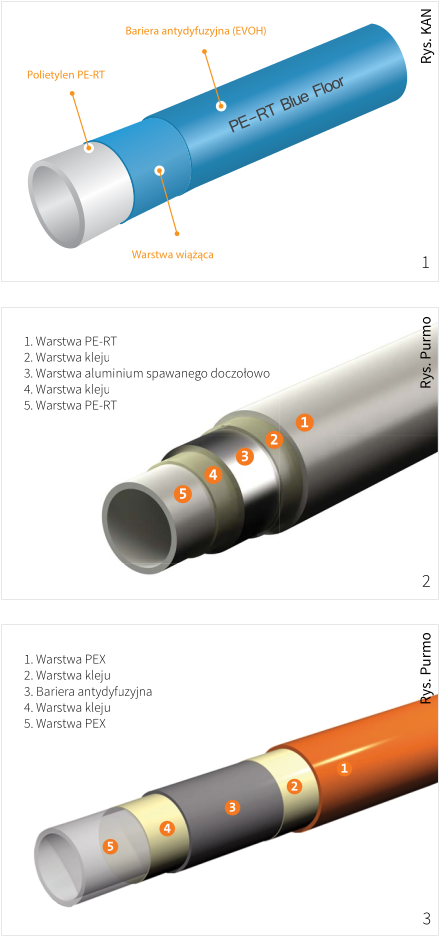

Przeanalizujmy jednak rury pod kątem ich zastosowania w instalacjach grzewczych. Rury jednorodne składają się praktycznie z jednej głównej warstwy tworzywa otoczonej po stronie zewnętrznej warstwą antydyfuzyjną EVOH, którą stosuje się np. w instalacjach ogrzewania podłogowego i która ma za zadanie zapobiec przenikaniu do wnętrza przewodu tlenu będącego głównym powodem powstawania korozji wewnętrznej w urządzeniach wykonanych ze stali.

Rys. 1 przedstawia przykładowy przekrój rury jednorodnej z warstwą EVOH.

Druga grupa przewodów składa się z wielu warstw (najczęściej z 5), które są między sobą połączone za pomocą cienkiej warstwy kleju. Na rys. 2 pokazane są przykładowe przekroje, w których jedyną różnicą jest zastosowany inny typ tworzywa (PE-X lub PE-RT).

Gdy przyjrzymy się bardziej szczegółowo metodom produkcji danego przewodu, to natkniemy się na rurę (rys. 3), która pomimo tego, że ma 5 jednocześnie wytłaczanych warstw, nierozerwalnie łączonych ze sobą, to jako pierwsza zawiera barierę tlenową położoną centralnie w środku ścianki rury. Nasuwa się pytanie czy taką rurę traktować jako jednorodną, patrząc na sposób wytwarzania czy może kierować się innym podziałem: rury z i bez wkładki aluminiowej.

Która rura lepsza?

Z tego grona rur tworzywowych na baczną uwagę najbardziej zasługują rury wielowarstwowe, których zastosowanie jest najobszerniejsze. Jeden typ możemy użyć praktycznie do wszystkich instalacji: centralnego ogrzewania, wody użytkowej, ogrzewania podłogowego, z uwagi zaś na wysoką elastyczność nawet w niższej temperaturze mogą być stosowane też w chłodzeniu płaszczyznowym, a nawet w instalacjach specjalnego przeznaczenia: sprężone powietrze, woda lodowa, roztwór glikolu przy ogrzewaniu powierzchni zewnętrznych oraz gazu (ale tylko w krajach, w których takie dopuszczenia są potwierdzone odpowiednimi dokumentami).

Patrząc na PE-X z uwagi na usieciowaną strukturę, to najbardziej wytrzymały na ujemną i wysoką temperaturę materiał spośród wymienionych. Maksymalna stała temperatura pracy wynosi 95°C. Niewiele ustępuje mu PE-RT, ponieważ maksymalna tymczasowa temperatura pracy wynosi 95°C, a stała 70°C. Rury wielowarstwowe z wkładką aluminiową łączą w sobie najlepsze cechy tych tworzyw i metalu, który zwiększa wytrzymałość na ciśnienie robocze do 10 bar i minimalizuje wydłużalność termiczną w porównaniu do rur jednorodnych. Zapewnia także 100% szczelność przed dyfuzją tlenu do wewnątrz rury i instalacji, chroniąc ją tym samym przed korozją. Dzięki temu, zarówno rury jednorodne, jak i wielowarstwowe są pozytywnie przyjęte przez restrykcyjne przepisy i wymogi do stosowania w instalacjach grzewczych. Systemy z rur PP mają zbliżone parametry pracy do rur wielowarstwowych, lecz nie są elastyczne, dlatego nie stosuje się ich w ogrzewaniu i chłodzeniu płaszczyznowym. Materiał staje się bardziej kruchy w ujemnej temperaturze i ma większą wydłużalność termiczną niż polietylen. Instalacja z rur wielowarstwowych zużywa znacznie mniej kształtek, ponieważ rury są elastyczne. Łatwo omija się przeszkody, a rury mogą się krzyżować. Kompensacje wydłużeń termicznych rur wykonuje się rzadziej niż w innych systemach, ponieważ przy niewielkim wygięciu i zmianie kierunku przebiegu występuje zjawisko samokompensacji. Technologia wykonywania połączeń jest jedną z najbardziej zaawansowanych i niezawodnych, z uwagi na wykorzystanie profesjonalnych narzędzi elektrycznych – zaciskarek ze szczękami. Zaprasowane połączenia są praktycznie nierozerwalne i gwarantują wieloletnią trwałość, szczelność i bezawaryjność. Ryzyko popełnienia błędu montażowego jest minimalne, a jednocześnie połączenia wykonuje się znacznie szybciej niż w innych systemach. Połączenia zgrzewane z rur PP czy klejone z rur PVC charakteryzuje podobna trwałość, jednak jakość wykonania połączenia zależy w dużym stopniu od wykonawcy i jego umiejętności. Warunki atmosferyczne i temperatura otoczenia wpływają na technikę montażu oraz wydłużają sam proces. Wykonywanie połączeń w ujemnej temperaturze jest obarczone większym ryzykiem błędu.

Klasyfikacja i porównanie przykładowych parametrów

W zależności od swoich właściwości i materiałów użytych do produkcji daną rurę można zastosować w konkretnych warunkach eksploatacyjnych. Do tego celu służy klasyfikacja zawarta w tab. 1. Pokrótce mówiąc, jest to profil temperaturowy danej klasy. Patrząc od strony instalatora najlepszą opcją byłoby stosowanie takiej rury, która należy do jak największej liczby klas. Wtedy takim jednym, konkretnym typem przewodu wraz z całym kompletem pasujących złączek mógłby wykonać powierzone zadanie dla całego budynku. Jest to jednak hipotetyczne rozważanie przy występowaniu różnych typów instalacji z prostego powodu.

A mianowicie kluczowy jest aspekt czysto finansowy i często wychodzi na to, że trzeba na jednej inwestycji używać różnego rodzaju typów przewodów, np. rurę jednorodną do ogrzewania płaszczyznowego, rurę wielowarstwową do centralnego ogrzewania i/lub do zimnej i ciepłej wody użytkowej. Kluczowe także przy wyborze rury są właśnie parametry, na jakich będzie pracowała dana instalacja. Poniżej tab. 2 i 3, w których przedstawiono 3 różne przewody i ich właściwości. Takie parametry determinują czasami konieczność wyboru takich a nie innych rur. Z tych tabel wyłania się jeszcze jeden ciekawy parametr dotyczący żywotności rury ujęty w latach. Na tą wartość powołują się wytwórcy, którzy przekonują, że ich wyrób jest nawet na 50 lat. Jednak należy pamiętać, że ta trwałość bardzo zależy od parametrów pracy instalacji i w przypadku przekroczenia maksymalnej temperatury i poddaniu jej długotrwałemu działaniu spowoduje szybką degradację właściwości przewodu. Dlatego baczną uwagę należy zwracać na okres gwarancji na daną rurę, która może sięgać nawet do 30 lat.

Pobierz Tabela 1. Klasyfikacja warunków eksploatacji (Źródło: Purmo)

Pobierz Tabela 2. Właściwości rur PexPenta i Objektline PE-RT (Źródło: Purmo)

Pobierz Tabela 3. Właściwości rury PE-RT/AL/PE-RT (Źródło: Purmo)

Preferencje instalatorów

Oprócz kwestii wspomnianych wcześniej instalatorzy zwracają baczną uwagę na:

– kompletność systemu (szeroki zakres średnic wraz z wszelkimi złączkami);

– dostępność u dystrybutora i ewentualny czas dostawy nietypowych elementów;

– wsparcie techniczne i projektowe przez działy techniczne u poszczególnych producentów;

– czy dane połączenie rury ze złączką umożliwia szybkie wykrycie braku wykonania takiego połączenia, co wykrywa się podczas przeprowadzania próby szczelności i przy niewielkim poziomie ciśnienia (jest to specyficzna cecha charakterystyczna złączek z funkcją LBP – leak before press, czyli wyciek przed zrobieniem zaprasowania);

– dostępność i możliwości wykorzystywania narzędzi potrzebnych do wykonania danej instalacji;

– wsparcie producentów w kwestiach serwisowania narzędzi, które zostały np. wypożyczone na okreslony czas;

– kompatybilność szczęk wykorzystywanych do wykonania połączeń za pomocą zaciskarki elektrycznej czy też akumulatorowej (chodzi o to, jaki profil zacisku ma dana szczęka pasująca do danego systemu).

Instalatorzy nigdy nie pracują wyłącznie na jednym systemie, bo to ograniczałoby ich zakres prac możliwych do wykonania. Starają się więc wybierać wśród szerokiego wachlarza takie rozwiązania, aby jak najmniej mieć różnorodnych kompletów w celu uniknięcia pomyłki.