W ostatnim sezonie grzewczym temperatury może nie były jakoś specjalnie niskie, ale liczba zimnych dni była wyjątkowo duża. To dobry poligon dla pomp ciepła typu powietrze/woda. Modele typu split cieszą się niesłabnącym zainteresowaniem. Montaż kilku tysięcy pomp ciepła rocznie oznacza niestety częstsze niż dotąd problemy eksploatacyjne.

Moc pompy ciepła

Pompy ciepła powietrze/woda typu split zazwyczaj wyposażone są w sprężarki sterowane falownikiem. Ich moc grzewcza jest modulowana i rzecz jasna zależna od temperatury dolnego i górnego źródła ciepła. Norma EN 14511, wg której każdy z producentów ma obowiązek podawać parametry pompy ciepła, jak: moc grzewcza, elektryczna, efektywność pracy itd. nie zakłada, że urządzenie ma możliwość regulacji mocy. Dlatego też możemy się niekiedy spotkać z „magicznymi” technologiami zastosowanymi w pompach ciepła, gwarantującymi stałą moc grzewczą niezależnie od temperatury zewnętrznej. Taki efekt osiąga się dla różnych obciążeń sprężarki – im niższe temperatury powietrza, tym większa moc elektryczna. Decydując się na pompę ciepła, powinniśmy sprawdzić jej moc grzewczą dla granicznej temperatury zewnętrznej i porównać z mocą obliczeniową budynku. Jeżeli pompa ciepła pracuje do -15°C, to musimy dysponować dodatkowym źródłem ciepła np. grzałką elektryczną, która zapewni moc równą moc obliczeniowej budynku. Układy niskotemperaturowe zwykle nie mają problemów z poprawną pracą do niskiej temperatury zewnętrznej, jednak instalacje mieszane lub grzejnikowe już niekoniecznie.

Pompy ciepła powietrze/woda typu split zazwyczaj wyposażone są w sprężarki sterowane falownikiem. Ich moc grzewcza jest modulowana i rzecz jasna zależna od temperatury dolnego i górnego źródła ciepła. Norma EN 14511, wg której każdy z producentów ma obowiązek podawać parametry pompy ciepła, jak: moc grzewcza, elektryczna, efektywność pracy itd. nie zakłada, że urządzenie ma możliwość regulacji mocy. Dlatego też możemy się niekiedy spotkać z „magicznymi” technologiami zastosowanymi w pompach ciepła, gwarantującymi stałą moc grzewczą niezależnie od temperatury zewnętrznej. Taki efekt osiąga się dla różnych obciążeń sprężarki – im niższe temperatury powietrza, tym większa moc elektryczna. Decydując się na pompę ciepła, powinniśmy sprawdzić jej moc grzewczą dla granicznej temperatury zewnętrznej i porównać z mocą obliczeniową budynku. Jeżeli pompa ciepła pracuje do -15°C, to musimy dysponować dodatkowym źródłem ciepła np. grzałką elektryczną, która zapewni moc równą moc obliczeniowej budynku. Układy niskotemperaturowe zwykle nie mają problemów z poprawną pracą do niskiej temperatury zewnętrznej, jednak instalacje mieszane lub grzejnikowe już niekoniecznie.

Każda pompa ciepła ma charakterystyczną dla zastosowanej sprężarki kopertę pracy i może okazać się, że o ile wg danych technicznych jest w stanie pracować np. do temperatury powietrza -20°C, zapewniając temperaturę zasilania instalacji grzewczej np. na poziomie 40°C, to… uważam za trochę naciągane hasła reklamowe typu „efektywna praca pompy ciepła do -28°C”. Zawsze w takich przypadkach należy sobie odpowiedzieć: z jakim alternatywnym źródłem ciepła można ją porównać i jakiej wymagam temperatury na zasilaniu instalacji grzewczej?

Hałas – od czego zależy i gdzie szukać informacji

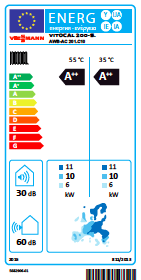

Hałas jest najczęściej opisywany dwoma parametrami: moc akustyczna i ciśnienie akustyczne. Wartość ciśnienia akustycznego zależy od wartości mocy akustycznej oraz warunków otoczenia i odległości pomiędzy źródłem dźwięku a miejscem pomiaru. Ciśnienie akustyczne jest mierzalne np. decybelomierzem. Z kolei moc akustyczna jest wartością określaną tylko podczas testów i informuje nas o hałasie w źródle dźwięku, a więc nie jest zależna od warunków zewnętrznych i stanowi zawsze podstawę do obliczeń ciśnienia akustycznego. Wartość mocy akustycznej pomp ciepła można obecnie bardzo łatwo odczytać z etykiety energetycznej.

Warto dodać, że podana na etykiecie wartość mocy akustycznej zazwyczaj nie jest równa wartości maksymalnej i jest określana dla tzw. warunków znamionowych. Rozporządzenie 811/2013 informuje, że do pomiarów hałasu pompa ciepła powinna pracować z powietrzem na zasilaniu o temperaturze 7°C, natomiast po stronie wody grzewczej 55°C (47°C na powrocie). Nic natomiast nie mówi o poziomie modulacji, tak więc nie wiemy, czy sprężarka i wentylator pracują z maksymalnymi obrotami.

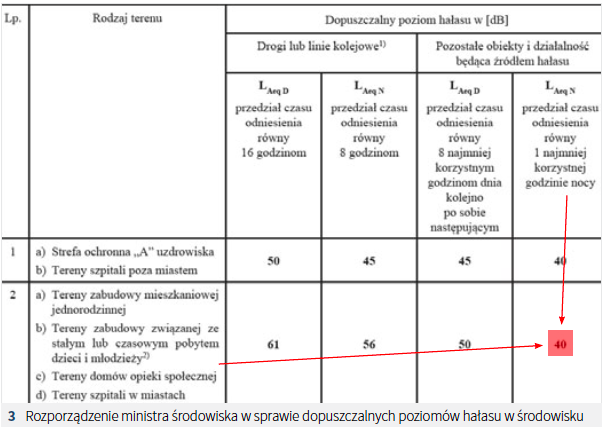

Zawsze należy doczytać w dokumentacji technicznej pompy ciepła, jakie są maksymalne wartości hałasu, a jakie np. w trybie obniżenia hałasu w nocy. Wartość „w trybie nocnym” jest o tyle istotna, że zgodnie z wymogami rozporządzenia ministra środowiska właściciel posesji zobowiązany jest do zachowania na granicy działki w okresie od 22:00 do 6:00 (a więc w nocy) hałasu nie większego niż 40 dB(A). Dotyczy to zabudowy jednorodzinnej. Lokalizując jednostkę zewnętrzną, musi zatem wziąć pod uwagę warunki estetyczne, ale jak widać także uwarunkowania legislacyjne.

Hałas odbierany przez użytkownika pompy ciepła nie jest zależny tylko od samej mocy akustycznej jednostki zewnętrznej. Bardzo wiele zależy od montażu jednostki oraz od samego procesu pierwszego uruchomienia. Niewłaściwy wybór miejsca montażu jednostki zewnętrznej lub niewłaściwe połączenie jednostek przewodami chłodniczymi może prowadzić do wzmożenia hałasu o kilka dB(A).

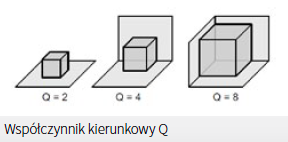

W materiałach projektowych firm producenckich, a także na stronach stowarzyszeń branżowych, jak PORT PC (http://www.portpc.pl) czy BWP (http://www.waermepumpe.de/) można odszukać wiele informacji na temat hałasu w instalacjach z pompą ciepła, wskazując na jego duże znaczenie. PORT PC wydał wręcz specjalny zeszyt fachowy poświęcony tylko tej problematyce. Znajdziemy w nim m.in. informację o tzw. współczynniku kierunkowym Q, mającym 3 podstawowe wartości Q=2, Q=4 oraz Q=8. Określa on część przestrzeni (1/Q część sfery), w której rozchodzi się hałas i pozwala na określenie wartości poziomu ciśnienia akustycznego w dowolnej odległości od źródła dźwięku.

W materiałach projektowych firm producenckich, a także na stronach stowarzyszeń branżowych, jak PORT PC (http://www.portpc.pl) czy BWP (http://www.waermepumpe.de/) można odszukać wiele informacji na temat hałasu w instalacjach z pompą ciepła, wskazując na jego duże znaczenie. PORT PC wydał wręcz specjalny zeszyt fachowy poświęcony tylko tej problematyce. Znajdziemy w nim m.in. informację o tzw. współczynniku kierunkowym Q, mającym 3 podstawowe wartości Q=2, Q=4 oraz Q=8. Określa on część przestrzeni (1/Q część sfery), w której rozchodzi się hałas i pozwala na określenie wartości poziomu ciśnienia akustycznego w dowolnej odległości od źródła dźwięku.

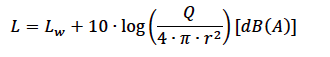

Wartość ciśnienia akustycznego obliczyć można ze wzoru zawierającego liczbę Q:

Ciśnienie akustyczne L w odległości r od źródła dźwięku o mocy akustycznej Lw i wartości współczynnika kierunkowego Q.

Z powyższej zależności wynikają dwie reguły. Pierwsza wskazuje, że każde podwojenie odległości powoduje spadek ciśnienia akustycznego o 6 dB(A) – wzrost odległości z 1 do 2 m, z 2 do 4 m, z 4 do 8 m itd… spadek jest logarytmiczny. Druga reguła natomiast wskazuje, że różnica w ciśnieniu akustycznym pomiędzy sąsiadującymi wskaźnikami Q zawsze wynosi 3 dB(A) – pomiędzy Q=2 a Q=4, czy pomiędzy Q=4 a Q=8. Warto przypomnieć, że ucho ludzkie odbiera dźwięk wyższy o 6 dB(A) jako dwukrotnie głośniejszy.

Z powyższej zależności wynikają dwie reguły. Pierwsza wskazuje, że każde podwojenie odległości powoduje spadek ciśnienia akustycznego o 6 dB(A) – wzrost odległości z 1 do 2 m, z 2 do 4 m, z 4 do 8 m itd… spadek jest logarytmiczny. Druga reguła natomiast wskazuje, że różnica w ciśnieniu akustycznym pomiędzy sąsiadującymi wskaźnikami Q zawsze wynosi 3 dB(A) – pomiędzy Q=2 a Q=4, czy pomiędzy Q=4 a Q=8. Warto przypomnieć, że ucho ludzkie odbiera dźwięk wyższy o 6 dB(A) jako dwukrotnie głośniejszy.

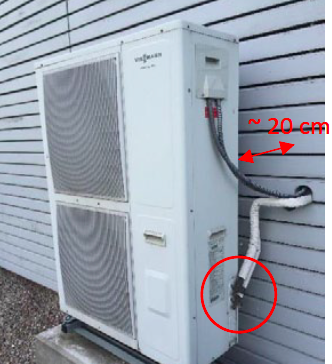

Najczęstszy sposób montażu jednostki zewnętrznej pompy ciepła powietrze/woda typu split to Q=4, a więc jednostka zewnętrzna skierowana plecami do ściany budynku. W instrukcjach montażowych producentów podana jest zwykle minimalna odległość eksploatacyjna jednostki od budynku i wynosi od 20 do 40 cm. Ze względu na konieczność prowadzenia prac serwisowych zaleca się jednak zwiększyć tę odległość do ponad 0,5 m.

Pętla obiegu czynnika

Konieczność wykonania pętli powoduje, że na zewnątrz budynku znajduje się zwykle nie mniej niż 1 m rury z czynnikiem chłodniczym. Oryginalna izolacja termiczna znajdująca się na rurach chłodniczych nie jest specjalnie skuteczna i duża ilość ciepła ucieka do otoczenia. To oznacza, że temperatura uzyskiwana w skraplaczu może nie osiągać wartości zadanej i automatyka pompy ciepła może zdecydować o dołączeniu dodatkowego źródła ciepła np. grzałki elektrycznej, a to rzecz jasna generuje dodatkowe koszty. Przynajmniej rura gazowa (większej średnicy) powinna zostać zawsze dodatkowo zaizolowana termicznie izolacją odporną na promieniowanie UV o grubości równiej co najmniej grubości rury chłodniczej (min. 16 mm). Wszystkie miejsca potencjalnych strat ciepła należy eliminować dodatkową izolacją termiczną jak np. zawory serwisowe, miejsca połączenia rur itd.

Konieczność wykonania pętli powoduje, że na zewnątrz budynku znajduje się zwykle nie mniej niż 1 m rury z czynnikiem chłodniczym. Oryginalna izolacja termiczna znajdująca się na rurach chłodniczych nie jest specjalnie skuteczna i duża ilość ciepła ucieka do otoczenia. To oznacza, że temperatura uzyskiwana w skraplaczu może nie osiągać wartości zadanej i automatyka pompy ciepła może zdecydować o dołączeniu dodatkowego źródła ciepła np. grzałki elektrycznej, a to rzecz jasna generuje dodatkowe koszty. Przynajmniej rura gazowa (większej średnicy) powinna zostać zawsze dodatkowo zaizolowana termicznie izolacją odporną na promieniowanie UV o grubości równiej co najmniej grubości rury chłodniczej (min. 16 mm). Wszystkie miejsca potencjalnych strat ciepła należy eliminować dodatkową izolacją termiczną jak np. zawory serwisowe, miejsca połączenia rur itd.

Wspomniana pętla na przewodach chłodniczych jest istotnym elementem ograniczającym hałas przenoszony do budynku. Zarówno drgania, jak i zmiany długości rur wynikające z różnicy temperatury będą skutecznie kompensowane. Należy także unikać prowadzenia rur wzdłuż budynku np. w warstwie izolacji termicznej. Każde przejście przewodów przez ścianę powinno być wykonane prostopadle, a prowadzenie wzdłuż budynku należy wykonać tylko wewnątrz budynku z mocowaniem rur uchwytami z wkładką gumową. Istotne jest także, aby konstrukcja, na której zamontowana jest jednostka zewnętrzna nie stykała się ze ścianą budynku, ponieważ będzie to powodować emisję niskich tonów do wnętrza budynku.

Połączenie sztywne może być też powodem szybszego ubywania czynnika z instalacji. Drgania jednostki podczas pracy oraz różnica temperatury może prowadzić do rozszczelnienia połączenia kielichowego przy jednostce zewnętrznej. Jest to szczególnie złośliwe zjawisko, ponieważ pojawia się zimą, w okresie występowania największych różnic ciśnienia i temperatury, a więc wtedy, kiedy użytkownik szczególnie liczy na poprawną pracę instalacji. Spadek ilości czynnika w układzie prowadzi do wzrostu obrotów wirnika wentylatora, który próbuje zwiększyć dostawę energii do parownika. Efekt jaki jest widoczny to pracująca pompa ciepła, nierzadko bez wskazania usterki, niższa efektywność, a więc większy pobór energii elektrycznej i ten uciążliwy hałas towarzyszący pracy pompy ciepła z wentylatorem kręcącym się z maksymalnymi obrotami. Ubytek, nawet powolny czynnika chłodniczego z instalacji nie musi więc mieć tylko wpływu na osiągi pompy ciepła, ale też na hałas.

Połączenie sztywne może być też powodem szybszego ubywania czynnika z instalacji. Drgania jednostki podczas pracy oraz różnica temperatury może prowadzić do rozszczelnienia połączenia kielichowego przy jednostce zewnętrznej. Jest to szczególnie złośliwe zjawisko, ponieważ pojawia się zimą, w okresie występowania największych różnic ciśnienia i temperatury, a więc wtedy, kiedy użytkownik szczególnie liczy na poprawną pracę instalacji. Spadek ilości czynnika w układzie prowadzi do wzrostu obrotów wirnika wentylatora, który próbuje zwiększyć dostawę energii do parownika. Efekt jaki jest widoczny to pracująca pompa ciepła, nierzadko bez wskazania usterki, niższa efektywność, a więc większy pobór energii elektrycznej i ten uciążliwy hałas towarzyszący pracy pompy ciepła z wentylatorem kręcącym się z maksymalnymi obrotami. Ubytek, nawet powolny czynnika chłodniczego z instalacji nie musi więc mieć tylko wpływu na osiągi pompy ciepła, ale też na hałas.

Wykonanie pętli w formie syfonu lub tzw. świńskiego ogona, poprawne i pozytywne przeprowadzenie próby szczelności ciśnieniem próby równym maksymalnemu ciśnieniu roboczemu, daje największe szanse, by układ będzie pracował poprawnie przez lata (procedura oraz warunki przeprowadzenia próby szczelności dokładnie opisuje norma PN-EN 378).

Jednostka zewnętrzna pracując, odbiera ciepło z zasysanego powietrza, którego strumień może wynosić nawet ponad 4000 m3/h. Należy zapewnić drożność parownika poprzez utrzymanie go w dobrym staniem technicznym, ale również dbając, aby nic nie przesłaniało parownika. Mniejsza ilość przepływającego powietrza niż jest wymagana oznaczać będzie częstsze występowanie procesu zamarzania i odmrażania parownika. Proces odmrażania najczęściej realizowany jest przez odwrócenie układu chłodniczego na zaworze 4-drogowym i oznacza wyciąganie ciepła z instalacji c.o. i kierowanie go na wymiennik w jednostce zewnętrznej. Częstsze odmrażania to wyrzucanie ciepła poza budynek i zwiększone zużycie energii elektrycznej.

Jednostka zewnętrzna pracując, odbiera ciepło z zasysanego powietrza, którego strumień może wynosić nawet ponad 4000 m3/h. Należy zapewnić drożność parownika poprzez utrzymanie go w dobrym staniem technicznym, ale również dbając, aby nic nie przesłaniało parownika. Mniejsza ilość przepływającego powietrza niż jest wymagana oznaczać będzie częstsze występowanie procesu zamarzania i odmrażania parownika. Proces odmrażania najczęściej realizowany jest przez odwrócenie układu chłodniczego na zaworze 4-drogowym i oznacza wyciąganie ciepła z instalacji c.o. i kierowanie go na wymiennik w jednostce zewnętrznej. Częstsze odmrażania to wyrzucanie ciepła poza budynek i zwiększone zużycie energii elektrycznej.

Przegląd instalacji

Efektywność instalacji z pompą ciepła zapewni, oprócz tradycyjnego serwisowania całej instalacji grzewczej, także stosunkowo prosta kontrola pracy z poziomu regulatora. Podczas przeglądania zgromadzonych przez automatykę pompy ciepła informacji można znaleźć cenne wskazówki do zastosowania w naszej instalacji grzewczej w celu optymalizacji pracy.

Zalecenia odnośnie kontroli i serwisowania pomp ciepła można zasadniczo porównać z wymogami konserwacji tradycyjnych urządzeń grzewczych, o ile ilość czynnika chłodniczego w całym układzie nie przekracza 5 ton ekwiwalentu CO2 dla pomp ciepła typu split oraz 10 ton ekwiwalentu CO2 dla pomp ciepła z układem chłodniczym hermetycznym (pompy typu monoblok).

Po zakończeniu okresu grzewczego, autoryzowana firma serwisowa powinna przeprowadzić przegląd eksploatacyjny instalacji oraz, w miarę możliwości, także jej optymalizację. W nowo powstałych budynkach regulacja ta jest wręcz niezbędna, ponieważ w pierwszym roku użytkowania występuje zwiększone zapotrzebowanie na energię, z uwagi na wysoki współczynnik wilgotności w budynku. Na czas osuszania budynku pompa ciepła powinna korzystać tylko z alternatywnych źródeł ciepła (grzałka lub kocioł). W przypadku pomp typu powietrze/woda sprawa nie jest taka oczywista, jak się wydaje, bo o ile nie ma oczywiście możliwości zamrożenia dolnego źródła ciepła, to jednak proces osuszania budynku pompą ciepła typu powietrze/woda oznacza długie cykle pracy na niskiej temperaturze po stronie skraplacza. Bez kontroli pracy zachodzi spore prawdopodobieństwo usterki pompy ciepła, ponieważ niska temperatura instalacji grzewczej może nie zapewnić wystarczającej ilości energii do bezpiecznego przeprowadzenia procesu odmrażania parownika.

Zobacz również

-

Pompy ciepła Compress 6800i AW i Compress 5800i AW – modele w nowych wielkościach mocy

-

Ogrzewanie hybrydowe De Dietrich w Infores Business Park

-

Logatherm WLW186i AR oraz WLW176i AR – dostępne także w większych mocach

-

NAJNOWSZA GRUNTOWA POMPA CIEPŁA NIBE S1156/S1256

-

Rewersyjne pompy ciepła powietrze-woda ECOi-W AQUA-G BLUE od Panasonic