Każda instalacja rurowa (grzewcza, c.w.u., cyrkulacji…) składa się z elementów składowych, które w połączeniu ze sobą tworzą integralną całość. Do poszczególnych części danej instalacji możemy zaliczyć przewody (rury) oraz całą gamę łączników (tzw. złączek), za pomocą których możliwe jest połączenie prostych odcinków rury.

Aktualnie do dyspozycji osób, które przygotowują dokumentację projektową dotyczącą instalacji oraz dla osób, które stoją przed faktem wyboru już danego systemu (czy to będzie instalator, czy też już klient końcowy), jest dostępna bardzo szeroka gama różnorakich rozwiązań i technologii dostosowanych do potrzeb. Jak sobie poradzić w tym dzisiejszym gąszczu, które rozwiązania warto rozważyć, czym się kierować, o czym należy pamiętać podczas montażu, na co zwracać szczególną uwagę przy produktach dostarczanych przez różnych producentów? To są pytania, które nastręczają bardzo dużo trudu i spędzają sen z oczu, nie tylko inwestorom, ale przede wszystkim instalatorom i klientom końcowym.

Systemy rurowe – materiały i podziały

Materiał rury:

● tworzywo sztuczne – rury jednorodne, do których zaliczamy: polietylen usieciowany (PE-X), polietylen o zwiększonej odporności na temperaturę (PE-RT), polipropylen (PP-R), polichlorek winylu (PVC-C), polibutylen (PB);

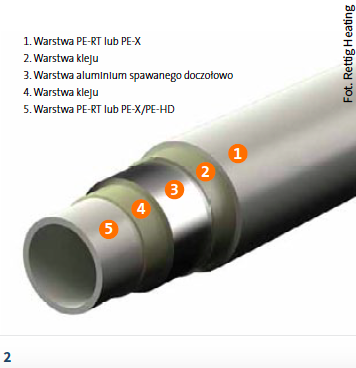

● tworzywo sztuczne – rury wielowarstwowe (rys.2), których poszczególne warstwy mogą być następujące: PE-X lub PE-RT jako warstwa wewnętrzna, Al. – warstwa aluminium w formie taśmy łączona ze sobą doczołowo lub na tzw. zakład za pomocą lasera lub ultradźwięków oraz PE-X, PE-RT lub PE-HD (polietylen o zwiększonej gęstości) jako warstwa zewnętrzna. Wszystkie warstwy są ze sobą połączone, specjalnie przeznaczonym do tego, klejem adhezyjnym.

● stal nierdzewna (rys.3), stal węglowa i niskowęglowa (rys.4) – rury z tych materiałów wykorzystywane są w przeważającej części w instalacjach wody lodowej, ciepła technologicznego, solarnej, oleju opałowego czy też sprężonego powietrza.

● miedź (rys.5).

Rury wykonane z miedzi jeszcze kilkanaście lat temu przeważały w instalacjach wewnętrznych, jednakże z biegiem czasu i wraz z rosnącymi cenami materiału i robocizny zostały wyparte na rzecz instalacji rurowych z tworzyw sztucznych.

Rury wykonane z miedzi jeszcze kilkanaście lat temu przeważały w instalacjach wewnętrznych, jednakże z biegiem czasu i wraz z rosnącymi cenami materiału i robocizny zostały wyparte na rzecz instalacji rurowych z tworzyw sztucznych.

Łączniki

Innym podziałem systemów jest rozróżnienie ich pod względem stosowanych łączników (złączek). Możemy w nim doszukać się następujących łączników wykonanych z:

● mosiądzu (rys.6),

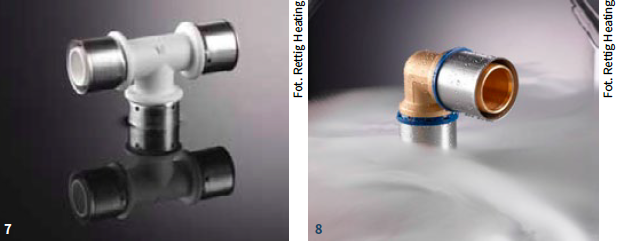

- PPSU (rys.7) – polifenylosulfon,

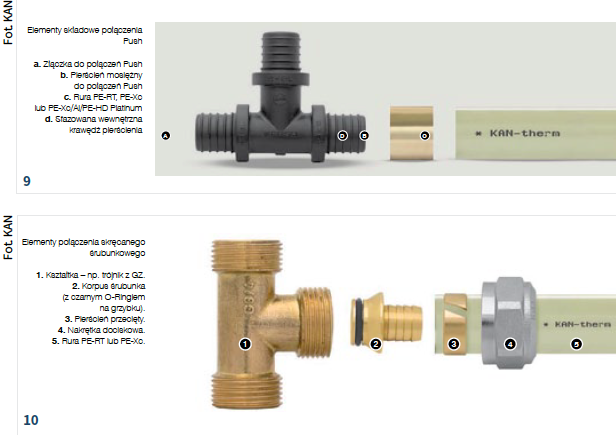

- PB – polibutylen, PP z wkładką aluminiową lub np. włókno szklane (rys.9) – polipropylen,

- stali nierdzewnej,

- stali węglowej.

Techniki łączenia

Każda z tych złączek może być połączona z odpowiednim przewodem, elementem końcowym lub urządzeniem, za pomocą specjalnej techniki mocowania, do którego możemy zaliczyć:

- skręcany oparty na gwintach umieszczonych na elementach łącznikowych, występujący w instalacjach o małych średnicach. Są to połączenia rozłączne, dlatego nie można ich wykonywać pod warstwą wylewki. W pozostałych technikach połączenia są nierozłączne.

- zaprasowywany oparty na stalowych pierścieniach (rys. 8),

- zaciskowy z nasuwanym pierścieniem (rys. 9),

- zaciskowy skręcany z przeciętym pierścieniem (rys. 10),

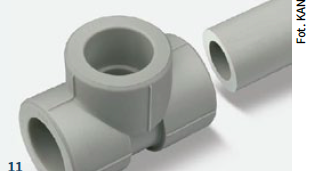

- zgrzewany (rys.11),

- wciskany (rys.12).

Wskazówki montażowe i błędy instalatorskie

Z uwagi na ilość i różnorodność dostępnych na rynku systemów nie sposób zapamiętać wszystkich wytycznych, obostrzeń, zaleceń dla nich, o których piszą szczegółowo konkretni producenci. Poniżej kilkanaście wskazów, porad i błędów, o których powinniśmy pamiętać i się do nich stosować.

Pełna wersja artykułu do porania w PDF