W ostatnim czasie hasła takie, jak „5. klasa” czy „kocioł 5. generacji” często pojawiają się w mediach, zwłaszcza w odniesieniu do walki ze smogiem. A ten powrócił wraz z nowym sezonem grzewczym. Co zatem kryje się pod tym niewiele mówiącym zwykłym zjadaczom chleba pojęciem?

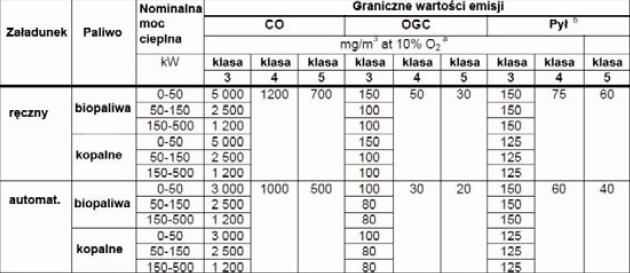

Klasa 5. pojawiła się w znowelizowanej w 2012 roku normie PN-EN 303-5 Kotły grzewcze – Część 5: Kotły grzewcze na paliwa stałe z ręcznym i automatycznym zasypem paliwa o mocy nominalnej do 500 kW – Terminologia, wymagania, badania i oznakowanie i zrewolucjonizowała rynek urządzeń grzewczych w Polsce. Przywołana norma określa kryteria dotyczące emisji tlenku węgla, związków organicznych oraz pyłów, na podstawie których urządzenie jest przyporządkowane do jednej z trzech klas: 3. (najniższej), 4. (pośredniej) oraz 5. (najwyższej). Co ważne w normie ustalono również minimalną wymaganą sprawność nie tylko przy pracy z mocą nominalną, ale też przy pracy ze zmniejszonym obciążeniem wynoszącym 30% mocy nominalnej.

Aby kocioł został zakwalifikowany do jednej z trzech klas oprócz odpowiednich parametrów emisyjnych musi charakteryzować się odpowiednio wysoką sprawnością. Tu pojawia się rozbieżność w stosunku do obowiązującego od 01.10.2017 roku rozporządzenia w sprawie kotłów, które wprowadza wyłącznie wymagania emisyjne.

Dlaczego klasa 5. zrewolucjonizowała rynek kotłów w Polsce?

Przez lata rynek urządzeń grzewczych w Polce pozostawał nieuregulowany. Funkcjonowała wprawdzie norma PN-EN 303-5 z roku 2002, ale tylko nieliczni producenci decydowali się na wykonywanie badań. Nowa norma znacznie zaostrzyła kryteria emisyjne – i tak w przypadku kotłów automatycznych na paliwa kopalne graniczna wartość CO dla najwyższej klasy 5. zmniejszyła się sześciokrotnie, dla OGC pięciokrotnie, a dla pyłu ponad trzykrotnie.

O ile w przypadku kotłów pelletowych zaostrzenie kryteriów nie stanowiło problemu, to okazało się, że nie ma krajowych kotłów na paliwa kopalne, które spełniałyby parametry najwyższej klasy. Panował również pogląd, że bez dodatkowych urządzeń filtrujących czy odpylających nie będzie możliwe spełnienie tak rygorystycznych kryteriów. Szczególnie, że węgiel w porównaniu do pelletu zawiera zdecydowanie większą zawartość substancji mineralnej, stąd emisja pyłu jest najbardziej newralgicznym parametrem. Ponadto spełnienie kryteriów najwyższej klasy wymaga ,oprócz dobrej jakości paliwa, również odpowiedniej organizacji procesu spalania.

Wprowadzone zmiany konstrukcyjne

Wprowadzone zmiany konstrukcyjne

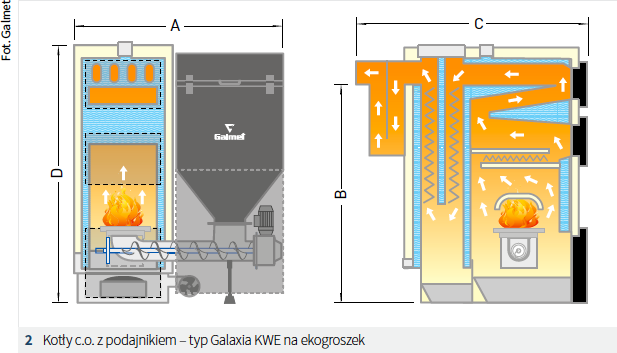

Opracowanie nowych konstrukcji zajęło producentom trochę czasu. Dopiero dwa lata od opublikowania normy pojawiły się pierwsze automatyczne kotły na węgiel spełniające najwyższą klasę. Co najważniejsze nie miały one dodatkowych urządzeń poprawiających parametry emisyjne. Konstrukcja tych kotłów jest bardziej złożona i zdecydowanie inna od dotychczasowych kotłów klasy 3. czy 4.

Przegląd urządzeń dostępnych na rynku (rys.1, rys.2) pokazuje, że najważniejsze czynniki gwarantujące realizację czystszego spalania to przede wszystkim:

● dystrybucja i podział powietrza spalania na pierwotne i wtórne,

● precyzyjny dobór dawki paliwa,

● automatyzacja kontroli i sterowania ilości powietrza spalania wprowadzanego do komory palnika,

● ceramiczne wyłożenie komory spalania.

Ustalony w normie wymóg sprawności na poziomie minimum 87% (minimalny próg sprawności rośnie wraz z mocą kotła i jest określony wzorem ηK = 87+logQ, gdzie Q to moc cieplna, dla kotła o mocy 10 kW będzie to 88%, 15 kW – 88,2% itd.) sprawił, że powierzchnia wymiany ciepła musi być odpowiednio większa. Zmianie wystąpiły również w konstrukcji kanałów spalinowych – uległy one wydłużeniu. Niestety zwiększenie powierzchni wymiany pociągnęło za sobą wzrost gabarytów kotła. Aby tego uniknąć, producenci w większości decydują się na rozwiązanie w postaci płomieniówek. Dodatkowo kotły wyposażone są w turbulizatory (zawirowywacze) gazów spalinowych zwiększające wytrącanie pyłów ze spalin oraz podnoszące stopień wymiany ciepła poprzez zastosowanie zawirowania spalin.

Z racji wydłużenia obiegu spalin niemal niezbędnym elementem stał się wentylator wyciągowy ułatwiający ich odprowadzenie. Skutkiem wprowadzonych zmian jest zdecydowane obniżenie temperatury spalin do poziomu 100-120°C.

Modyfikacje nastąpiły również w komorze palnika. Zastosowano katalizatory ceramiczne celem zmniejszenia emisji poprzez dopalenia gazów spalinowych. Należy podkreślić, że za zasadniczą część emisji odpowiada palnik.

Modyfikacje nastąpiły również w komorze palnika. Zastosowano katalizatory ceramiczne celem zmniejszenia emisji poprzez dopalenia gazów spalinowych. Należy podkreślić, że za zasadniczą część emisji odpowiada palnik.

Zmiany w konstrukcji kotłów to nie wszystko. Rewolucja nie byłaby możliwa bez rozwoju urządzeń sterujących pracą kotła. Ilość paliwa oraz powietrza pierwotnego i wtórnego – odpowiednio dystrybuowanego – jest precyzyjnie dawkowana. Standardem jest sterowanie samoadaptujące.

Kotły z automatycznym podawaniem paliwa. Jak już wspomniano istotny wpływ na parametry emisyjne ma odpowiednia organizacja procesu spalania. W dostępnych na rynku kotłach klasy 5 proces spalanie przebiega współprądowo – są to kotły na węgiel, w których paliwo do komory spalania podawanie jest automatycznie. Odpowiednio dystrybuowane powietrze pierwotne oraz podawane w sposób zautomatyzowany małymi dawkami paliwo dostarczane są do górnej warstwy rozżarzonego paliwa – strefy spalania – z tego samego kierunku. Dzięki temu lotne produkty odgazowania przechodzą przez strefę żaru o wysokiej temperaturze, ulegając prawie całkowitemu spaleniu.

Kotły z zasypem ręcznym a wymagania klasy 5. Odmienna sytuacja jest w przypadku tradycyjnych kotłów komorowych, gdzie proces spalania przebiega przeciwprądowo, tzn. paliwo i powietrze do spalania podawane są z przeciwnych kierunków. W tych warunkach lotne produkty odgazowania nie ulegają całkowitemu spaleniu tylko trafiają do atmosfery, sam zaś proces spalania przebiega w sposób niekontrolowany. Tego typu kotły pozostają poza wszelką klasyfikacją, choć niektóre środowiska stoją na stanowisku, że istotną poprawę emisji przyniesie sposób rozpalania w kotle.

Należy przy tym zaznaczyć, że promowane tzw. „rozpalanie od góry” w kotłach komorowych powinno się odbywać tylko i wyłącznie w kotłach do tego przystosowanych. Każde urządzenie powinno być eksploatowane w sposób narzucony przez producenta. Próby przeróbki kotła, bądź zmiana sposobu rozpalania nie tylko nie przynoszą oczekiwanych efektów, a nawet mogą być niebezpieczne dla zdrowia i życia użytkowników.

Jednocześnie nie oznacza to, że czyste spalanie nie jest możliwe w kotłach z ręcznym podawaniem paliwa do komory paleniskowej.

Przykładem kotłów z zasypem ręcznym zapewniających czyste spalanie mogą być urządzenia realizujące technikę spalania w prądzie krzyżowym lub zgazowujące paliwo.

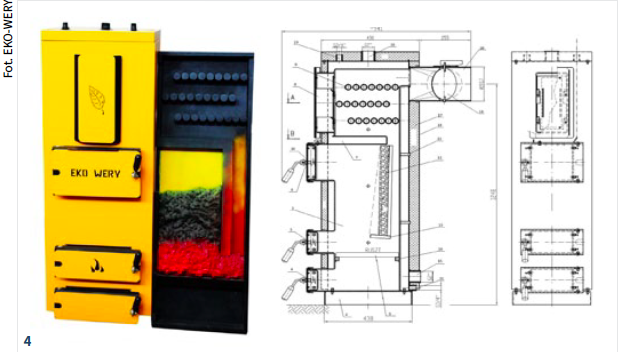

Kotły ze spalaniem w prądzie krzyżowym (fot. 3 i 4) to konstrukcje dolnego spalania w części złoża. Cechuje je rozdział powietrza do spalania na:

– pierwotne – podawane do komory spalania oraz

– pierwotne – podawane do komory spalania oraz

– wtórne – podawane do spalin opuszczających strefę żaru.

Ze względu na wysoką temperaturę w celu podawania powietrza wtórnego stosowane są ceramiczne dysze powietrza wtórnego do dopalania części palnych w spalinach. Paliwo do komory spalania dozowane jest grawitacyjnie.

W przypadku tego typu kotłów emisja odpowiada klasie 5. Problemem może być sprawność urządzeń tylko nieznacznie przekraczająca próg 5. klasy lub znajdująca lekko poniżej, wchodząc w zakres klasy 4.

Kotły zgazowujące paliwo (fot. 5, 6) wykorzystują technikę dwustopniowego spalania – zgazowania paliwa i następującego po nim utlenienia, czyli spalania powstałych gazów. Palenisko kotła stanowi komora załadunkowa, w której w procesie pirolizy drewna powstaje gaz drzewny. Powietrze pierwotne i wtórne o dokładnie wyregulowanym przepływie jest zasysane przez wentylator wyciągowy przez odpowiednie kanały do komory załadowczej, powodując równomierne i efektywne spalanie. Powstający gaz drzewny przechodzi przez dyszę ceramiczną do komory paleniskowo-popielnikowej, gdzie spala się przy wykorzystaniu powietrza wtórnego. Rozdzielone powietrze wtórne przepływając dwoma kanałami ceramicznymi, ulega podgrzaniu i poprzez otwory w dyszy ceramicznej z dużą prędkością dostaje się bezpośrednio w płomień, powodując doskonałe spalanie wszystkich substancji zawartych w gazie drzewnym.

Kotły zgazowujące paliwo (fot. 5, 6) wykorzystują technikę dwustopniowego spalania – zgazowania paliwa i następującego po nim utlenienia, czyli spalania powstałych gazów. Palenisko kotła stanowi komora załadunkowa, w której w procesie pirolizy drewna powstaje gaz drzewny. Powietrze pierwotne i wtórne o dokładnie wyregulowanym przepływie jest zasysane przez wentylator wyciągowy przez odpowiednie kanały do komory załadowczej, powodując równomierne i efektywne spalanie. Powstający gaz drzewny przechodzi przez dyszę ceramiczną do komory paleniskowo-popielnikowej, gdzie spala się przy wykorzystaniu powietrza wtórnego. Rozdzielone powietrze wtórne przepływając dwoma kanałami ceramicznymi, ulega podgrzaniu i poprzez otwory w dyszy ceramicznej z dużą prędkością dostaje się bezpośrednio w płomień, powodując doskonałe spalanie wszystkich substancji zawartych w gazie drzewnym.

Należy jednak zaznaczyć, że zarówno kotły dolnego spalania, jak i zgazowujące paliwo muszą być eksploatowane ze zbiornikiem akumulacyjnym, co istotnie wpływa na cenę takiego zestawu.

Parametry emisji a jakość paliwa

Parametry emisji a jakość paliwa

Jednocześnie trzeba wziąć pod uwagę, że zachodzi ścisła korelacja pomiędzy kotłem a paliwem w nim stosowanym. W przypadku stałych biopaliw wymagania w zakresie właściwości fizykochemicznych, zwłaszcza dla pellet stosowanych w instalacjach z automatycznym zasilaniem w paliwo, są bardzo precyzyjnie określone. Natomiast dla paliw węglowych wymagania te nie są szczegółowo określone, zwłaszcza w zakresie zawartości popiołu i części lotnych paliw. Duża dopuszczalna dowolność parametrów paliw węglowych dostępnych na rynku, mających istotny wpływ na przebieg procesu spalania, nie będzie skutkować powtarzalnością parametrów emisyjnych uzyskiwanych w czasie badań kotłów w laboratoriach, a co za tym idzie efekt ekologiczny w postaci poprawy stanu powietrza nie zostanie osiągnięty.

Zobacz również

-

Czy rok 2024 przyniesie nowe otwarcie polskiemu rynkowi pomp ciepła?

-

Urządzenia do ochrony instalacji marki Bosch

-

InstalSystem 5 – projektowanie instalacji kanalizacji grawitacyjnej sanitarnej i deszczowej

-

Microflex – rury preizolowane w przyłączach do systemów OZE

-

RIELLO rozwija ofertę kotłów do zastosowania komercyjnego