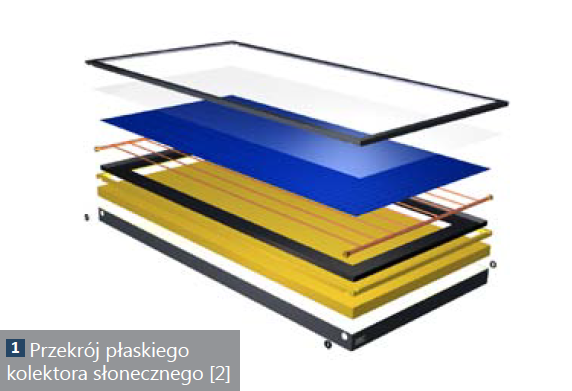

Kolektory słoneczne są urządzeniami narażanymi na trudne warunki pracy. Podlegają one zarówno działaniu czynników wewnętrznych (po stronie instalacji solarnej), jak i zewnętrznych (z otoczenia). Materiały użyte do jego budowy oraz zastosowane technologie produkcji, odgrywają decydującą rolę w zachowaniu trwałości i sprawności w przewidywanym minimum 20-25-letnim okresie eksploatacji (rys.1.).

Rynek i ceny kolektorów płaskich, a próżniowych

Według ostatnich danych organizacji ESTIF [1], udział kolektorów płaskich w rynku krajów EU-27 wyniósł 90,1% w roku 2011. Rynek europejski jest zdominowany przez kolektory płaskie, które pod względem efektu ekonomicznego odniesionego do kosztów inwestycyjnych, zapewniają najkorzystniejsze rezultaty.

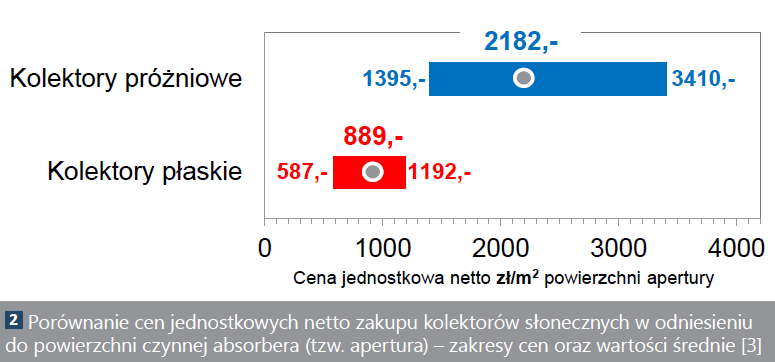

Średnia cena kolektora próżniowego, w porównaniu do płaskiego jest 2,5-krotnie wyższa, w przeliczeniu na powierzchnię apertury. Średnia rynkowa cena kolektora płaskiego wynosi około 889 PLN/m2, a próżniowego 2182 PLN/m2 netto [rys.2]. Nie zawsze za wyższą ceną idzie w parze wyższa sprawność i wydajność kolektora próżniowego. Jeśli porównać cenę zakupu kolektora do jego wydajności (PLN/W), to okazuje się, że różnica może być ponad 5-krotna. Ciepło uzyskiwane z kolektorów płaskich jest więc znacznie tańsze niż z kolektorów próżniowych. Dzięki temu mogą być osiągane wyraźnie krótsze okresy zwrotu kosztów inwestycji związanej z zakupem instalacji solarnej.

O celowości zastosowania kolektora próżniowego można mówić wówczas, gdy może on zapewnić wyraźnie wyższe efekty pracy niż kolektor płaski. W praktyce oznacza to konieczność stosowania rur próżniowych pojedynczo przeszklonych. Podwójne rury próżniowe („rura w rurze”, „termos”) osiągają wyraźnie niższe sprawności optyczne w porównaniu do kolektorów płaskich i jedynie w specyficznych warunkach pracy mogą osiągać wyższe wydajności cieplne.

Trendy w budowie kolektorów słonecznych

Producenci kolektorów słonecznych dokonując zmian w swoich produktach, wdrażają nowe materiały i rozwiązania techniczne, które w znacznej mierze mają zapewniać uzyskiwanie niższych kosztów produkcji. Jednocześnie dąży się do zachowania parametrów urządzeń na porównywalnym poziomie lub ich podwyższenia.

Szyby z pokryciem antyrefleksyjnym – ich zastosowanie jest przykładem rozwiązania podwyższającego sprawność kolektora słonecznego. O ile takie rozwiązanie kilka lat temu wiązało się ze znacznym zwiększeniem ceny kolektora, to obecnie ceny szyb tego typu uległy obniżeniu. Sprawność optyczna kolektora słonecznego może zostać podwyższona o około 3÷4% w porównaniu do wariantu zastosowania tradycyjnego szkła najwyższej klasy przepuszczalności promieniowania słonecznego U1. Szkło antyrefleksyjne należy jednak cały czas do nowych technologii, dla której trwałość można jedynie oceniać na drodze badań laboratoryjnych, a nie na podstawie pracujących od wielu lat kolektorów tego typu. Według danych statystycznych [4], obecnie 11% kolektorów słonecznych wykorzystuje w swojej konstrukcji szyby z powłokami antyrefleksyjnymi.

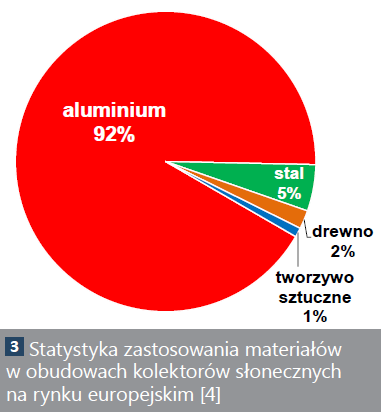

Aluminium. W ostatnich kilkunastu latach, aluminium zaczęło być dominującym materiałem używanym do budowy kolektorów słonecznych. Najpierw znalazło ono zastosowanie w obudowach, dzięki takim cechom, jak m.in.: wysoka sztywność przy niskim ciężarze właściwym, odporność na warunki atmosferyczne oraz stosunkowo niska cena surowca. Według oficjalnych statystyk, aż 92% kolektorów słonecznych ma obudowę wykonaną z aluminium (rys.3.).

Aluminium. W ostatnich kilkunastu latach, aluminium zaczęło być dominującym materiałem używanym do budowy kolektorów słonecznych. Najpierw znalazło ono zastosowanie w obudowach, dzięki takim cechom, jak m.in.: wysoka sztywność przy niskim ciężarze właściwym, odporność na warunki atmosferyczne oraz stosunkowo niska cena surowca. Według oficjalnych statystyk, aż 92% kolektorów słonecznych ma obudowę wykonaną z aluminium (rys.3.).

Zastosowanie aluminium systematycznie zwiększało się w kolejnych latach, a kolejnym krokiem było wprowadzenie go do budowy absorberów, zastępując nim tradycyjną miedź.

Jeszcze w latach 1998-2003, cena miedzi była nieznacznie tylko wyższa od aluminium. W kolejnych latach następował znaczny jej wzrost, a różnica w stosunku do ceny aluminium, zaczęła sięgać 4-krotnej różnicy. Utrzymanie korzystnych cen kolektorów słonecznych stało się więc trudne wobec faktu, że przeciętnie koszt absorbera w całkowitym koszcie wytworzenia kolektora płaskiego stanowi niemal połowę wartości (rys. 4.).

Rodzaje absorberów ze względu na użyte materiały

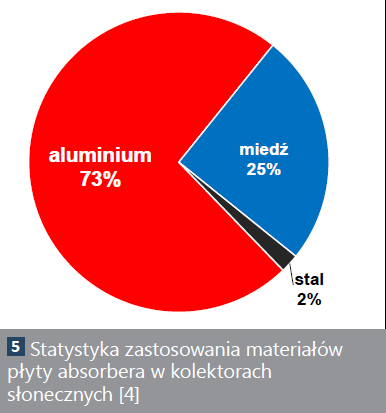

Aktualnie standardem rynkowym stały się absorbery z zastosowaniem aluminiowej blachy i miedzianego orurowania (typ Aluminium-Miedź). Według statystyk (rys.5.), aż 73% oferowanych na rynku europejskim kolektorów ma absorbery wykonane z blachy aluminiowej. Kolektory z absorberami wykonanymi całkowicie z miedzi (Miedź-Miedź) stanowią jedynie 1/4 rynku.

Absorbery typu Aluminium-Miedź będące obecnie standardem rynkowym obniżają o około 20÷30% cenę kolektora w porównaniu do zastosowania absorbera typu Miedź-Miedź.

Nowym trendem w budowie absorberów stało się wykorzystanie aluminium także do wykonania orurowania. Dzięki temu koszt absorbera typu Aluminium-Aluminium mógł ulec dalszemu obniżeniu, zwiększając atrakcyjność inwestycji. Z punktu widzenia wykonania absorbera łączenie płyty i orurowania wykonanych z jednakowego materiału jest korzystne ze względu na ich jednakowe cechy fizyczne, brak ryzyka korozji między materiałami, warto też uwzględnić tutaj aspekt łatwiejszego recyclingu w przyszłości. Zastosowanie aluminiowego orurowania absorbera zmienia jednak wymagania montażowe dla instalacji solarnej, gdyż należy wtedy stosować elementy wykonane z materiałów neutralnych dla aluminium.

Według statystyk [4] standardem dla 71% kolektorów słonecznych jest wytwarzanie absorberów z jednego arkusza blachy, cały czas jednak 29% absorberów wytwarza się z większej ilości blach, np. w formie pasów.

Technologie wytwarzania absorberów

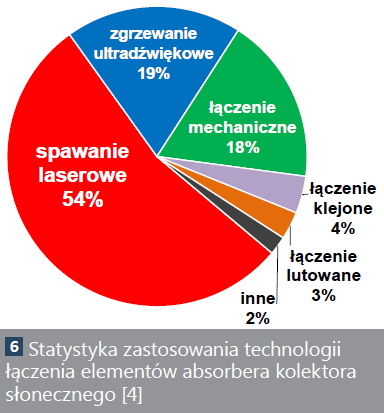

Łączenie dwóch różnych materiałów w absorberze wymusiło na producentach konieczność wprowadzania nowych technologii łączenia płyty z orurowaniem. Stosunkowo najnowszymi są technologie zgrzewania ultradźwiękowego oraz spawania laserowego. Za tradycyjne można uznać łączenie mechaniczne (np. zawalcowanie) lub lutowanie. Najszersze zastosowanie znajduje obecnie technologia spawania laserowego, którą można znaleźć w 54% kolektorów na rynku europejskim (rys. 6.). Jego rozpowszechnienie można zawdzięczać standardowi zastosowania do budowy absorberów dwóch różnych materiałów: aluminium i miedzi.

Technologia spawania laserowego zapewnia wysoką wytrzymałość mechaniczną połączenia, a jednocześnie nie powoduje nadmiernej deformacji płyty absorbera, gdyż odbywa się całkowicie bez nacisków. Jest przede wszystkim stosowane do łączenia dwóch różnych materiałów – aluminium i miedzi.

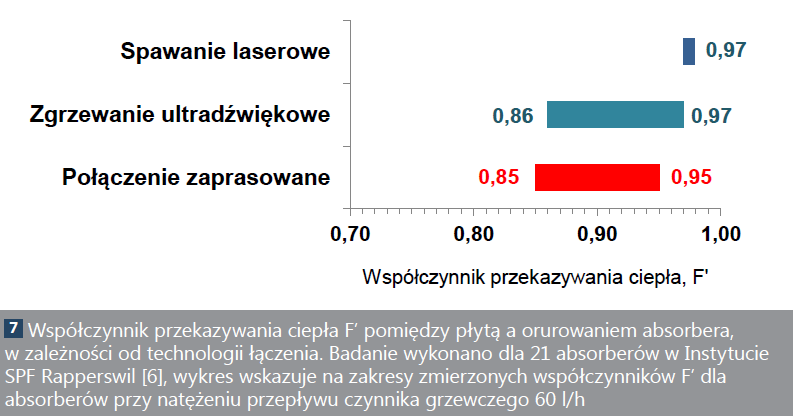

Zgrzewanie ultradźwiękowe jest stosowane przez producentów zarówno absorberów typu Aluminium-Miedź, jak i Miedź-Miedź. Przede wszystkim jednak rozwój tej technologii wiązał się z korzyściami łączenia tego samego materiału, gdyż odbywa się ono na poziomie cząsteczkowym („zatarcie” materiałów). Miedź jako materiał plastyczny pozwala w łatwy sposób, łączyć trwale wykonane z niej elementy. Zarówno technologia spawania laserowego, jak i zgrzewania ultradźwiękowego nie wymaga stosowania dodatkowego spoiwa, a przekazywanie ciepła odbywa się przez rodzimy materiał płyty i orurowania. Połączenia lutowane z zastosowaniem spoiwa wymagają z kolei zwiększenia powierzchni kontaktu płyty i orurowania, wobec czego blacha (płyta) przylega na większej powierzchni do orurowania. Istotny jest jednak fakt, że w badaniach (rys.7.) technologie łączenia absorberów bez dodatkowego spoiwa, zapewniały najwyższe współczynniki przekazywania ciepła F’. „Owijanie” blachy o orurowanie nie stanowi przewagi technicznej wobec pozornie „punktowych” technologii łączenia spawania laserowego czy też wobec zgrzewania ultradźwiękowego.

Selektywne pokrycia absorberów

Pokrycie absorbera (rys. 8.) decyduje w znaczącym stopniu o sprawności kolektora słonecznego, odpowiadając za absorbcję promieniowania słonecznego (α) i emisję ciepła (ε). Istotna dla zachowania sprawności kolektora słonecznego w całym minimum 20-25-letnim okresie eksploatacji jest trwałość pokrycia absorbera – niezmienność parametrów (α, ε) w czasie oraz odporność na oddziaływanie otoczenia.

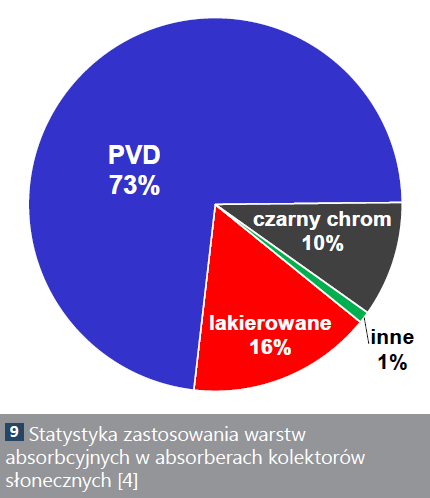

Obecny standard rynkowy stanowią absorbery pokrywane tzw. warstwami PVD (ceramiczno-metalicznymi), określanymi potocznie „niebieskimi” (blue coating, blaue Beschichtung). Określenie PVD pochodzi od nazwy technologii wytwarzania warstw Physical Vapor Deposition, która opiera się o złożone procesy krystalizacji powłok w otoczeniu próżni. Na rynku europejskim funkcjonuje kilku producentów specjalizujących się w seryjnej wielkoskalowej produkcji warstw PVD. Producenci kolektorów słonecznych kupują gotowe role lub arkusze blach miedzianych lub aluminiowych pokrywanych warstwą typu PVD, które następnie wykorzystują do produkcji kompletnych absorberów. Aż 73% kolektorów na rynku europejskim ma absorbery pokrywane warstwami PVD (rys. 9.). Cały czas istotny udział mają jeszcze absorbery z powłokami lakierowanymi i z czarnego chromu – łącznie około 26% udziału rynkowego.

Obecny standard rynkowy stanowią absorbery pokrywane tzw. warstwami PVD (ceramiczno-metalicznymi), określanymi potocznie „niebieskimi” (blue coating, blaue Beschichtung). Określenie PVD pochodzi od nazwy technologii wytwarzania warstw Physical Vapor Deposition, która opiera się o złożone procesy krystalizacji powłok w otoczeniu próżni. Na rynku europejskim funkcjonuje kilku producentów specjalizujących się w seryjnej wielkoskalowej produkcji warstw PVD. Producenci kolektorów słonecznych kupują gotowe role lub arkusze blach miedzianych lub aluminiowych pokrywanych warstwą typu PVD, które następnie wykorzystują do produkcji kompletnych absorberów. Aż 73% kolektorów na rynku europejskim ma absorbery pokrywane warstwami PVD (rys. 9.). Cały czas istotny udział mają jeszcze absorbery z powłokami lakierowanymi i z czarnego chromu – łącznie około 26% udziału rynkowego.

W warunkach środkowoeuropejskich i w tym także w Polsce, lakierowane absorbery nie są szerzej spotykaną technologią. Z kolei ważne miejsce zajmują cały czas kolektory z absorberami pokrywanymi czarnym chromem. O ile technologia produkcji PVD znana jest od około 15 lat, to wytwarzanie czarnego chromu jako warstwy absorbcyjnej – już od około 40 lat. Produkcja tego typu absorberów ma charakter jednostkowy w procesach galwanizacji. Ponadto producenci warstw typu PVD podkreślają niższą energochłonność ich produkcji i łatwiejsze do zachowania standardy ochrony środowiska. Jednak badania jakie przeprowadzano w ośrodkach ITW Stuttgart oraz IZT Berlin [7], potwierdziły szczególne cechy czarnego chromu – zachowanie niezmiennych parametrów w całym okresie eksploatacji (trwałość określono pojęciem „bezterminowa”) oraz najwyższą odporność na korozyjne działanie środowiska.

Niektórzy producenci traktują wersję kolektora z absorberem pokrywanym czarnym chromem jako wersję specjalną, wymaganą do stosowania w środowisku o podwyższonym działaniu korozyjnym (np. w rejonach nadmorskich). Z racji podwyższonych kosztów wytwarzania, jednostkowemu charakterowi produkcji, a także wobec wymagania stosowania miedzianej blachy absorbera, technologia czarnego chromu nie będzie raczej stosowana w szerszej skali niż obecnie.

Jakie grubości płyty absorbera?

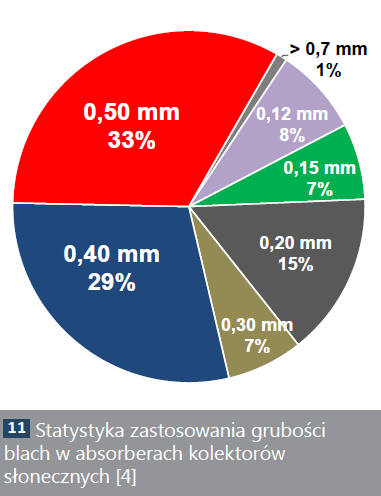

Producenci kolektorów słonecznych w tradycyjnych absorberach typu Miedź-Miedź (rys. 10), stosowali najczęściej blachę o grubości 0,20 mm. Według badań [6] była to optymalna grubość uwzględniająca kryteria zdolności przekazywania ciepła i kosztu materiału.

Wprowadzenie aluminium do budowy absorberów wymusiło zwiększenie grubości blachy i obecnie standardem stała się grubość 0,40÷0,50 mm (rys. 11). Zwiększenie 2-krotnie grubości blachy aluminiowej wynikało m.in. z potrzeby zrekompensowania jej blisko 2-krotnie niższej przewodności cieplnej w porównaniu do miedzi. Także technologia spawania laserowego wymusiła stosowanie grubszej blachy, ze względu na zwiększone obciążenia cieplne w miejscach łączenia, gdzie następuje przetopienie materiałów przez wiązkę lasera.

Izolacja cieplna obudowy kolektora – jakie materiały i grubości?

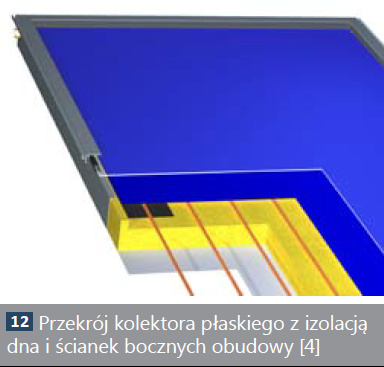

Izolacja cieplna kolektorów płaskich przeznaczonych dla środkowoeuropejskich warunków klimatycznych, jest stosowana zarówno do izolowania dna, jak i ścianek bocznych obudowy (Rys.12.). Dane statystyczne [4] wskazują, że 80% kolektorów posiada obudowę z izolacją bocznych ścianek obudowy o grubości 20 lub 25 mm.

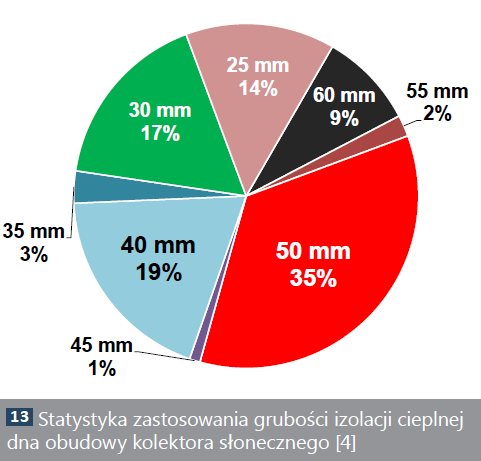

Izolacja cieplna dna obudowy kolektora słonecznego najczęściej ma grubość od 40 do 50 mm (rys. 13). Spotyka się także na naszym rynku kolektory, w których grubość głównej izolacji cieplnej obudowy wynosi nie więcej niż 30 mm.

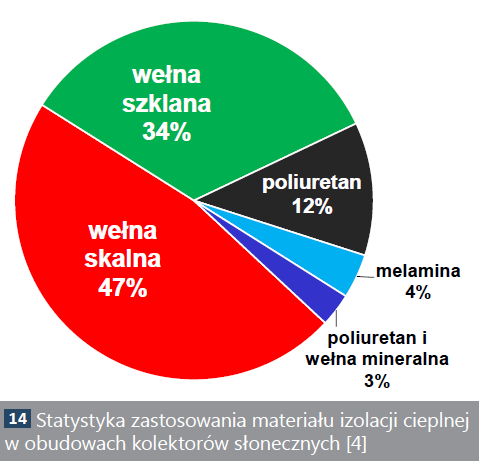

Izolację cieplną obudowy najczęściej wykonuje się z wełny skalnej lub szklanej (rys. 14). Materiał izolacji powinien zawierać minimalną ilość środków klejących, aby uniknąć możliwości wydostawania się ich i osadzania na absorberze i szybie w trakcie wieloletniej eksploatacji.

Układ hydrauliczny kolektora

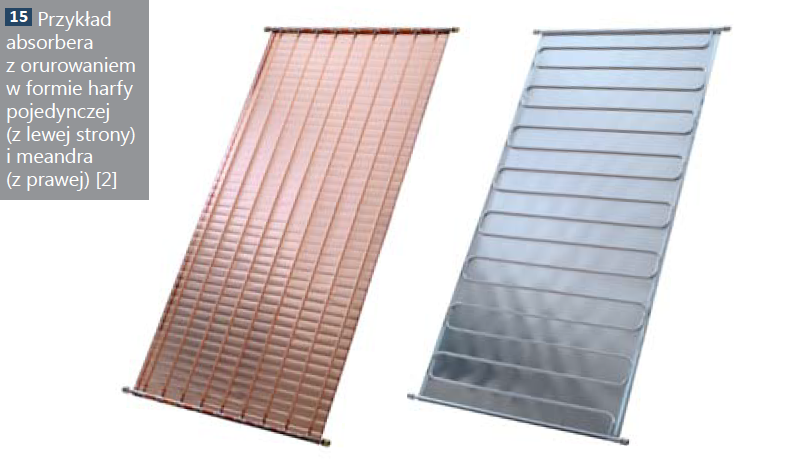

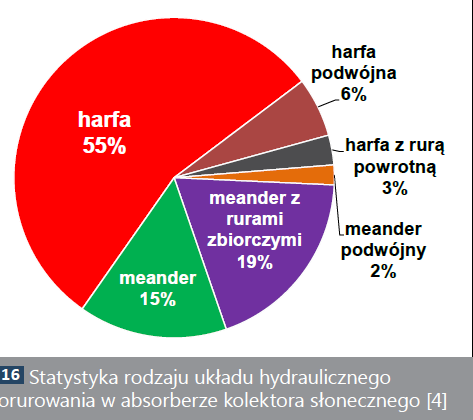

Jedną z głównych cech rozróżniających kolektory słoneczne, stanowi układ orurowania absorbera. Dwa podstawowe typy, dla których następnie rozróżnia się warianty konstrukcji, to układ harfowy i meandrowy (rys. 15.).

Ponad połowa (55%) kolektorów ma pojedynczy harfowy układ orurowania absorbera (rys. 16.). Z kolei łącznie 34% absorberów cechuje się meandrowym układem orurowania, z czego 15% absorberów nie ma rur zbiorczych, wymagając łączenia w baterie przy zastosowaniu przewodów prowadzonych na zewnątrz kolektorów.

Trendy rozwoju w telegraficznym skrócie

Trendy jakie można zaobserwować w skali całego rynku europejskiego kolektorów słonecznych, to przede wszystkim:

- zwiększanie udziału aluminium w budowie kolektora (standard rynkowy – obudowa aluminiowa i absorber typu Aluminium-Miedź);

- zwiększanie udziału w rynku dla szkła strukturyzowanego i czystego;

- popularyzacja zastosowania szkła z warstwami antyrefleksyjnymi (AR);

- popularyzacja zastosowania spawania laserowego w produkcji absorberów (z uwagi na standard rynkowy – absorbery Aluminium-Miedź);

- zmniejszenie zastosowania zgrzewania ultradźwiękowego (z uwagi na spadek zastosowania miedzi do produkcji absorberów);

- rosnący udział szkła o grubości 3,2 mm, w miejsce szkła 4,0 mm;

- marginalizacja zastosowania poliuretanu w produkcji izolacji cieplnej obudów.

Rynek kolektorów słonecznych według ostatnich danych organizacji ESTIF [1] w roku 2011, ogółem w krajach grupy EU-27 zmniejszył się nieznacznie, bo o -1,3% w stosunku do roku 2010. Było to wynikiem odwrócenia trendu w kilku krajach takich, jak np. Austria (-17,8%), Włochy (-15,3%), czy Hiszpania (-20,7%). Jednak w krajach, w których rynki energetyki słonecznej można uznać za rozwijające się, obserwuje się znaczne wzrosty sprzedaży. Należy do nich także rynek polski, który łącznie z obecnym rokiem, notuje 2-cyfrowe wzrosty sprzedaży.

Kolektory słoneczne znajdują się w ofercie kilkudziesięciu dostawców, wśród których znaleźć można zarówno producentów, importerów, jak i dystrybutorów. Poza porównywaniem parametrów stricte technicznych, dla takich urządzeń jakimi są kolektory słoneczne istotne powinno być także uzyskanie informacji takich, jak okres gwarancji w połączeniu z zapisami w karcie gwarancyjnej ograniczającymi ewentualne roszczenia użytkownika oraz wprowadzającymi dodatkowe przeglądy, czy też inne płatne czynności. Ważną informację dla przyszłego użytkownika instalacji powinno być także doświadczenie producenta/dostawcy i stabilna pozycja na rynku pozwalająca zakładać, że zachowana będzie w przyszłości opieka serwisowa i gwarancyjna.

Literatura:

[1] Solar Thermal Markets in Europe. Trends and Market Statistics 2011.”, ESTIF 06.2012 (estif.org).

[2] Fotografie z zasobów firmy Hewalex

[3] Materiały ze strony Solarblog.pl

[4] “More automation more adhesives”, Sun & Wind Energy 7/2012

[5] “Kunststoffe in solarthermischen Kollektoren – Anforderungsdefinition, Konzeptentwicklung und Machbarkeitsbewertung”, Hochschule Ingolstadt 2011

[6] “Bestimmung des Kollektorwirkungsgradfaktors F’ an flüssigkeitsführenden Solarabsorbern”, SPF Rapperswil

[7] “Umweltstandards für thermische Solarkollektoren unter besonderer Berücksichtigung der selektiven Beschichtung ihrer Absorberoberflächen”, IZT Berlin 2009