Autorami publikacji są: Marcin Voit, Sławomir Pilarski*

*mgr inż. Sławomir Pilarski, Kierownik Zakładu Kotłów i Urządzeń Grzewczych w Łodzi

Niniejszy artykuł objaśnia zagadnienia dotyczące certyfikacji, projektowania oraz wymagań wytrzymałościowych, które powinny spełniać kotły grzewcze na paliwa stałe. Szczegółowo wyjaśniono w nim jakim normatywom podlegają poszczególne urządzenia, co należy wykonać, by spełnić wymagania prawne oraz w jaki sposób można tego dokonać. Dodatkowo omówiono problemy, które mogą być związane z nieprawidłowo wykonaną lub dobraną instalacją grzewczą systemu otwartego bądź zamkniętego, a także nieprawidłowym zaprojektowaniem części ciśnieniowej kotła. Omówiono również zagrożenia jakie mogą powodować takie nieprawidłowości. Na podstawie przykładu wskazano, jak należy dobierać elementy kotła oraz w jaki sposób należy szacować dopuszczalne ciśnienie robocze urządzenia ciśnieniowego. Jakie urządzenia ciśnieniowe objęte są obowiązkową certyfikacją?

Ustala to Rozporządzenie Rady Ministrów z dnia 16 lipca 2002 r.[3]

Zgodnie z § 1 pkt.1 ppkt. c rozporządzenia [3]:

„c) kotły cieczowe o pojemności większej niż 2 dm3, przeznaczone do podgrzewania cieczy bez zmiany jej stanu skupienia z użyciem ciepła uzyskiwanego z paliwa w wyniku reakcji egzotermicznej lub energii elektrycznej, z wyjątkiem kotłów cieczowych w instalacjach systemu otwartego” podlegają pod UDT.

Z tego zapisu wynika, że kotły grzewcze pracujące w instalacjach systemu otwartego nie podlegają pod Dozór Techniczny. Natomiast podlegają pod Rozporządzenie Ministra Gospodarki [4], które wdraża postanowienia dyrektywy [2]) i tam podane są procedury oceny zgodności. Zgodnie z zapisami [4], kotły grzewcze na paliwo stałe z ręcznym zasypem jako zespoły urządzeń ciśnieniowych podlegają procedurze nazywanej w [4] „Badanie projektu WE-moduł B1”.

Pozytywny wynik procesu badania projektu WE, zakończonego wydaniem certyfikatu zgodności projektu z zasadniczymi wymaganiami oraz wykonanie wyrobu przez producenta w sposób zgodny z certyfikowanym projektem, upoważniają producenta do wystawienia deklaracji zgodności i oznakowania wyrobu znakiem CE bez podawania przy oznakowaniu CE numeru identyfikacyjnego jednostki notyfikowanej, która wykonała badanie projektu WE.

Niezbędne informacje, które powinna zawierać deklaracja zgodności podaje dyrektywa, która nie określa wyglądu edytorskiego ani formy informacji zawartych w deklaracji. Jedyny wymóg do spełnienia przez producenta dotyczy wielkości oznakowania graficznego CE, który nie może być mniejszy niż5 mm.

W procesie badania projektu WE – moduł B1 jednostka notyfikowana:

– bada dokumentację techniczną oraz identyfikuje elementy zaprojektowane zgodnie z odpowiednimi normami zharmonizowanymi, a także elementy, które zaprojektowano nie stosując tych norm, a w szczególności:

- ocenia zastosowane materiały, jeżeli nie są one zgodne z odpowiednimi normami zharmonizowanymi lub z europejskim uznaniem materiałów przeznaczonych na urządzenia ciśnieniowe;

- zatwierdza procedury wykonywania połączeń nierozłącznych elementów urządzeń ciśnieniowych lub sprawdza, czy procedury te zostały uprzednio zatwierdzone zgodnie z wymaganiami określonymi w ww. rozporządzeniu;

- sprawdza, czy pracownicy wykonujący połączenia nierozłączne elementów urządzeń ciśnieniowych oraz przeprowadzający badania nieniszczące tych połączeń są wykwalifikowani lub uprawnieni zgodnie z wymaganiami określonymi w rozporządzeniu [4].

– przeprowadza odpowiednie badania w celu ustalenia, czy rozwiązania projektowe przyjęte przez producenta spełniają zasadnicze wymagania określone w rozporządzeniu [4], w przypadku, gdy producent nie zastosował norm zharmonizowanych;

– w przypadku, gdy producent zastosował normy zharmonizowane, przeprowadza odpowiednie badania w celu ustalenia, czy wybrane przez producenta normy zostały zastosowane.

Czy wymiennik ciepła kotła grzewczego małej mocy podlega badaniom wytrzymałościowym w zakresie naprężeń wywoływanych przez ciśnienie?

W drodze wyjątku kotły grzewcze małej mocy zasilane ręcznie paliwem stałym, przeznaczone do wytwarzania ciepłej wody o temperaturze nie większej niż 110 oC są objęte definicją dotyczącą zespołów urządzeń ciśnieniowych. Definicję tę uzupełnia iloczyn ciśnienia roboczego i objętości wodnej zespołu i jeżeli iloczyn ten:

– jest większy niż 50 barolitrów, to procedury oceny zgodności kotłów grzewczych obejmuje Dyrektywa 97/23/EWG – ciśnieniowa (PED) [2],

– jest mniejszy niż 50 barolitrów, to procedury oceny zgodności takich kotłów grzewczych nie obejmują.

Należy wyjaśnić zapis drugiego akapitu. Czy to oznacza, że producent takiego urządzenia, które nie podlega procedurom oceny zgodności może wprowadzać takie urządzenie na rynek europejski bez jakichkolwiek ograniczeń? Odpowiedź brzmi – nie.

Obowiązkiem producenta jest sporządzenie podobnej dokumentacji jak dla kotłów określonych w akapicie pierwszym, z tym, że dokumentacja techniczna takich kotłów nie podlega ocenie strony trzeciej. Krótko mówiąc, producent może oznakować swój wyrób znakiem CE bez udziału strony trzeciej, a więc bez ponoszenia kosztów na usługi zewnętrzne.

Według jakich aktów prawnych należy dokonywać certyfikacji urządzeń ciśnieniowych?

Podstawowym aktem prawnym, który umożliwił wprowadzenie do krajowego prawa większości dyrektyw związanych z oznakowaniem CE jest ustawa o systemie oceny zgodności z 30 sierpnia 2002 r. (Dz.U. z 2002 r. nr 166 poz. 1360 ze zmianami, tekst jednolity: Dz.U. z 2004 r. nr 204 poz. 2087) [1]. Ustawa ta ma charakter ramowy, zawiera definicje podstawowych pojęć i najważniejsze zasady wspólne dla wyrobów podlegających ocenie zgodności opartej na dyrektywach Nowego Podejścia. Natomiast przepisy większości konkretnych dyrektyw wprowadzone zostały do polskiego prawa rozporządzeniami wykonawczymi do tej ustawy, wydanymi przez właściwych ministrów. W rozporządzeniach zawarte są różne szczegółowe kwestie istotne przy dokonywaniu oceny zgodności poszczególnych grup wyrobów, takie jak: zakres wyrobów podlegających przedmiotowej dyrektywie, zasadnicze wymagania dotyczące tych wyrobów, konkretne procedury oceny zgodności mające zastosowanie, zawartość dokumentacji technicznej, zawartość deklaracji zgodności, wzór oznakowania CE itp. Ustawy o systemie zgodności [1] nie stosuje się do wyrobów medycznych, natomiast do wyrobów budowlanych ma ona tylko częściowe zastosowanie.

Kto może dokonywać oceny zgodności kotłów i urządzeń grzewczych podlegających procedurom oceny zgodności?

Takimi urządzeniami ą na pewno kotły na paliwa stałe bez względu na to czy pracują w instalacjach systemu otwartego czy zamkniętego.

Art.7 , pkt.1 Ustawy [1] mówi, że podczas dokonywania oceny zgodności z zasadniczymi wymaganiami wyrób (urządzanie, produkt itp.) może być poddawany:

1) badaniom przez:

a) producenta lub jego upoważnionego przedstawiciela, jeżeli nie jest wymagane przeprowadzenie badań przez laboratorium niezależne od dostawcy i odbiorcy,

b) notyfikowane laboratorium, jeżeli jest wymagane wykonanie badań przez laboratorium niezależne od dostawcy i odbiorcy;

2) sprawdzeniu zgodności z zasadniczymi wymaganiami – przez notyfikowaną jednostkę kontrolującą;

3) certyfikacji – przez notyfikowaną jednostkę certyfikującą.

Reasumując, oceny zgodności kotłów i urządzeń grzewczych podlegających procedurom oceny zgodności mogą dokonywać:

a) laboratoria notyfikowane,

b) notyfikowane jednostki kontrolujące,

c) notyfikowane jednostki certyfikujące.

Jakie jednostki notyfikowane mogą wystawić certyfikat zgodności

…z dyrektywą ciśnieniową lub rozporządzeniem dotyczącym kotłów grzewczych z ręcznym zasypem paliwa stałego?

Jednostki notyfikowane w zakresie tej dyrektywy tj.:

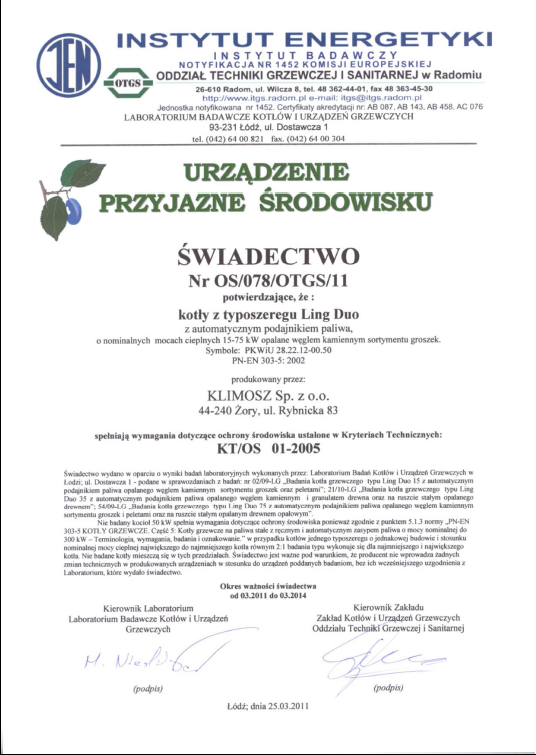

– Instytut Energetyki (Jednostka Notyfikowana Nr 1452),

– Urząd Dozoru Technicznego (Jednostka Notyfikowana Nr 1433),

– Instytut Nafty i Gazu (Jednostka Notyfikowana Nr 1450).

Zgodnie z ze zmianami w Rozporządzeniu Ministra Infrastruktury [2] zmieniającym rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie: „zabrania się stosowania kotła na paliwa stałe do zasilania instalacji grzewczej wodnej systemu zamkniętego, wyposażonej w przeponowe naczynie wzbiorcze, z wyjątkiem kotła na paliwa stałe o mocy nominalnej do 300 kW, wyposażonego w urządzenie do odprowadzania nadmiaru ciepła”. Zapis ten spowodował, iż zainstalowano wiele kotłów w instalacjach systemu zamkniętego wyposażonych w wymaganą armaturę regulacyjno-zabezpieczającą. Nie oznacza to jednak, że każdy kocioł można zainstalować w instalacjach systemu zamkniętego. Decydujące zdanie ma na ten temat producent kotła, które zezwala na montaż w takich instalacjach lub też pod rygorem utraty gwarancji dopuszcza montaż tylko i wyłącznie w instalacjach systemu otwartego wyposażonych w otwarte naczynie wzbiorcze przelewowe. Zabezpieczenia instalacji systemu zamkniętego są opisane w normie PN EN 303-5 Kotły grzewcze. Część 5: Kotły grzewcze na paliwa stałe z ręcznym i automatycznym zasypem paliwa o mocy nominalnej do 300 kW – Terminologia, wymagania, badania i oznakowanie. Norma ta przewiduje możliwość stosowania kotłów grzewczych w instalacjach systemu zamkniętego pod warunkiem stosownego wyposażenia kotła w urządzenia regulacyjno zabezpieczające. Rodzaj tych urządzeń zależy od systemu wyłączania spalania paliwa w kotle. Wg normy wyróżnia się trzy rodzaje systemów wyłączania spalania w palenisku kotła:

- szybko wyłączający;

- częściowo wyłączający;

- niewyłączalny.

Norma PN EN 303-5 [7] podaje szczegółowe informacje dotyczące wymagań wyposażenia kotła dla każdego z rodzaju wyłączania procesu spalania w palenisku kotła, co nie zostało opisane w niniejszym artykule.

Instalując kocioł w instalacji systemu zamkniętego, należy mieć świadomość, że szereg zabezpieczeń, a także poprawny ich dobór oraz dobór naczynia wzbiorczego przeponowego będą miały wpływ na stopień bezpieczeństwa instalacji, a także samego kotła. W instalacji systemu otwartego, w momencie równoczesnego, niepożądanego wzrostu temperatury i ciśnienia, w chwili, gdy medium robocze (woda) zwiększa swoją objętość, następuje naturalne odprowadzenie z układu nadmiaru wody poprzez rurę przelewową. Taka sytuacja powoduje, iż niepożądane ciśnienie pochodzące między innymi od zbyt wysokiej temperatury, nie wzrośnie do niedopuszczalnie wysokiego poziomu. Sytuacja zmienia się wówczas,, gdy naczynie wzbiorcze jest położone bardzo wysoko. Wówczas w instalacji panuje dodatkowe ciśnienie wywoływane przez hydrostatyczny słup wody.

W instalacji systemu zamkniętego wzrasta prawdopodobieństwo nadmiernego wzrostu ciśnienia na skutek np. doboru zbyt małego naczynia przeponowego, w którym woda lub mieszanka wody i pary będą sprężane powodując wzrost ciśnienia roboczego w całym układzie. Dlatego instalacje takie należy dodatkowo wyposażać w upustowy zawór bezpieczeństwa oraz urządzenie do odprowadzania nadmiaru energii cieplnej.

Oznakowanie kotła

Zgodnie z obowiązującymi normami i przepisami wyprodukowany przez producenta kocioł grzewczy, powinien być należycie oznakowany. Na urządzeniu powinien być naniesiony znak CE potwierdzający zgodność urządzenia z zasadniczymi wymaganiami.Dodatkowo na tabliczce znamionowej kotłów powinny być szczegółowo opisane dane techniczne, jak np: informacje o producencie, przeznaczenie urządzenia, rodzaj paliwa, moc nominalna, zakres mocy, sprawność, klasa kotła, pojemność wodna kotła, dane dotyczące zasilania elektrycznego kotła, w tym pobór mocy przez kocioł, maksymalna temperatura pracy, grupa płynów oraz szczegółowo ciśnienie robocze i próbne z podaniem czasu przeprowadzania próby ciśnieniowej.

Dwa ostatnie parametry są bardzo istotne. Wartości ciśnienia powinny być podane według odpowiednich przepisów prawnych obowiązujących dla danego typu urządzenie, które powinny być również podane w wystawianej przez producenta deklaracji zgodności. Nadmienię również, iż wprowadzenie urządzenia na rynek bez wyposażenia w deklarację zgodności, tabliczkę znamionową lub niewypełnioną w pełni tabliczkę znamionową, jest złamaniem przepisów. Dopuszczalne ciśnienie robocze urządzenia oraz ich przeznaczenie (montaż w instalacji grzewczej systemu otwartego lub zamkniętego) świadczą o wytrzymałości konstrukcji urządzeń, muszą być udokumentowane, o czym wspomniano w pierwszej części artykułu.

Jednym ze sposobów udokumentowania poprawności założeń konstrukcyjnych dotyczących dopuszczalnego ciśnienia roboczego urządzenia i budowy kotła jest certyfikat wydany przez jednostkę notyfikowaną mającą uprawnienia do wystawiania ww. certyfikatów ze szczegółowym podaniem wartości dopuszczalnej temperatury oraz dopuszczalnego ciśnienia roboczego. Uprawnienia takie posiadają Instytut Energetyki (JN Nr 1452), Urząd Dozoru Technicznego (JN Nr 1433) oraz Instytut Nafty i Gazu (JN Nr 1450). Uzyskanie przez producenta urządzeń certyfikatu świadczy o gwarancji bezpieczeństwa kotła podczas jego eksploatacji, a także o zgodności założeń konstrukcyjnych z obowiązującymi wymaganiami. Jednak niezależnie od tego, kto wyda certyfikat, pełna odpowiedzialność za wyrób spoczywa na producencie kotła.

Metoda określania ciśnienia dopuszczalnego

Poniżej przedstawiono krótki przykład, który pokazuje sposób ustalenia dopuszczalnego ciśnienia roboczego korpusu kotła, przy którym kocioł może bezpiecznie eksploatowany. Obliczeń ciśnienia roboczego dokonano zgodnie ze sztuką inżynierską oraz obowiązującymi wzorami oraz tolerancjami, a także naddatkami związanymi z rodzajem zastosowanego materiału. Wyznaczone dopuszczalne ciśnienie robocze oparte jest tylko na podstawie obliczeń wytrzymałościowych ścian kotła stalowego. Założenia przyjęte w obliczeniach oparto o wartości najczęściej stosowane przez producentów kotłów: rozstaw kotew (zespórek) wewnątrz płaszcza kotła, grubość stosowanych blach korpusu kotła. W przykładzie dodatkowo przyjęto następujące dane:

– blacha kotłowa P265GH;

– grubość płaszcza wymiennika: zewnętrzny g = 3 mm oraz wewnętrzny g = 5 mmm,

– temperaturę ścianki podczas pracy kotła: zewnętrzna t0 = 100oC, wewnętrzna t0 = 150oC;

– granica plastyczności w temperaturze otoczenia: R e(20) = 265 MPa

– granica plastyczności przy temperaturach roboczych: R e(100) = 241 MPa, R e(150) = 223 MPa – technologiczne naddatki grubości zależne od grubości zastosowanej blachy c1 = 0,24 mm, c1 = 0,28 mm;

– naddatek grubości uwzględniający występowanie korozji c2 = 0,5 mm;

– naddatek na występowanie dodatkowych naprężeń niepochodzących od ciśnienia c3 = 0 mm;

– współczynnik bezpieczeństwa x = 1,5;

– rozstaw kotew wymiennika rozstawionych w układzie prostokątnym a = 150 mm, b = 220 mm;

– współczynnik wytrzymałościowy spoiny z = 1;

– certyfikat materiałowy stali 3.1B.

Dla powyższych rozstawów kotew dla ściany zewnętrznej korpusu, wyznaczono następujące ciśnienie robocze kotła:

– w temperaturze otoczenia – podczas próby ciśnieniowej 0,6bar

– przy temperaturach roboczych – podczas normalnej eksploatacji po=0,57 bar

Dla podanych rozstawów kotew dla ściany wewnętrznej korpusu kotła, wyznaczono następujące ciśnienie robocze kotła:

– w temperaturze otoczenia – podczas próby ciśnieniowej 2,11 bar;

– w temperaturze roboczej – podczas normalnej eksploatacji po = 1,84 bar.

Podano jeszcze jeden przykład wyznaczenia ciśnienia dopuszczalnego dla ścianek zewnętrznych przy tych samych założeniach lecz przy zagęszczeniu rozstawu kotew mocujących płaszcz zewnętrzny z wewnętrznym. Przyjęto następujące rozstawy zespórek: 150 mm w pionie oraz 150 mm w poziomie. Dopuszczalne ciśnienia wynoszą wówczas:

– w temperaturze otoczenia – podczas 0,95 bar,

– w temperaturze roboczej – podczas normalnej eksploatacji po = 0,9 bar.

Przykład wykazuje, że przy zagęszczeniu kotew mocujących płaszcz kotła ciśnienie robocze może być wyższe. Konstrukcja kotła jest wówczas mocniejsza, lecz wykonanie kotła jest niestety droższe, ponieważ wymaga dodatkowego nakładu pracy na wykonanie dodatkowych kotew mocujących. Może okazać się, że Zamiast zagęszczania rozstawu kotew bardziej ekonomicznym rozwiązaniem będzie zwiększenie grubości ścianek kotła, co również związane jest ze wzrostem kosztu produkcji.

Jak widać z powyższych obliczeń ciśnienia roboczego istnieje duża różnica w ciśnieniu dopuszczalnym działającym na ścianę zewnętrzną oraz wewnętrzną kotła. Jednym z nasuwających się wniosków jest fakt, iż nie ma sensu nadmiernie zwiększanie grubości ścianek wewnętrznych wymiennika (szczególnie przy cienkich ściankach zewnętrznych wymiennika), gdyż słabszym punktem kotła okazuje się i tak ściana zewnętrzna. Dodatkowo nieuzasadnione przewymiarowane grubości elementów zwiększa masę urządzenia powodując, iż stają się one trudniejsze do przetransportowania, szczególnie w przypadku konieczności wniesienia kotła po schodach do kotłowni. O tym najlepiej wiedzą instalatorzy oraz serwisanci. Prawidłowo zaprojektowany wymiennik kotła powinien być wykonany z materiałów i przy zastosowaniu blach o grubości zapewniających równomierny rozkład sił bez stosowania zbędnych naddatków jak opisany powyżej niepotrzebnie przewymiarowana grubość wewnętrznego płaszcza kotła. Wskazane jest, by w małym stopniu zwiększać grubość blachy wewnętrznej ze względu na procesy eksploatacyjne (przecienienia ścianek, korozję), wywoływane przez spaliny przepływające wewnątrz kotła. W zależności od jakości spalania oraz ilości substancji agresywnych w spalinach, należy dokładnie analizować wielkość omawianego naddatku. Z praktyki można przyjąć, iż roczne zużycie (przecienienie) ścianki wywoływane przez przepływając spaliny nie jest większe niż 0,1 mm/rok. Zatem ubytek grubości wewnętrznych ścianek wymiennika po 10 latach eksploatacji maksymalnie będzie wynosił 1 mm.

rzykład obliczeniowy wykazał, iż przy temperaturze otoczenia podczas wykonywania próby ciśnieniowej, wytrzymałość materiału jest większa niż przy temperaturach roboczych, czyli podczas normalnej eksploatacji. Podczas szacowania przez producenta kotła ciśnienia dopuszczalnego wymiennika nie należy więc sugerować się wyłącznie próbą ciśnieniową, gdyż materiał traci swoje właściwości wraz ze wzrostem temperatury. Dlatego właśnie ważne jest, by stosować dobrej jakości blachy ze stali odpornej na wzrost temperatury roboczej, która w jak najmniejszym stopniu traci swoje właściwości podczas nagrzewania materiału. Dla zapewnienia bezpieczeństwa podczas codziennej eksploatacji kotła, w założeniach należy uwzględnić również jego pracę przy maksymalnie nagrzanych ściankach wymiennika. Istotne znaczenie ma też pochodzenie samej blachy, czyli producent.

Prawidłowo zaprojektowany wymiennik to taki, w którym na etapie projektowania założono ciśnienie robocze kotła a następnie, dla założonego rodzaju materiału, dobrano pozostałe wielkości i grubości stosowanych blach, wielkości i grubości kotew mocujących, płomieniówek i opłomek oraz połączeń spawanych.

Najczęściej stosowane na rynku grubości materiałów oraz rozstawy kotew mogą więc nie gwarantować poprawnej pracy kotłów przy podawanych na tabliczce znamionowej wartościach ciśnienia roboczego rzędu 1,5-2,0 bar. Po zapoznaniu się, nawet z grubsza, z uwagami zamieszczonymi powyżej dotyczącymi grubości stosowanych blach, ich rodzaju oraz rozstawu kotew mocujących, są Państwo w stanie samodzielnie prawidłowo oszacować wytrzymałość wymiennika.

Zatem występujące na rynku kotłów różnice cenowe między oferowanymi konstrukcjami wynikają na ogól z jakości zastosowanych materiałów oraz ich ilości. Jak opisano wcześniej, ma to bezpośredni związek w kosztem wykonania wymiennika zapewniającego eksploatację przy prawidłowo ustalonym ciśnieniu roboczym kotła. Pozostałe elementy mające wpływ na zróżnicowanie ceny urządzeń to grubość i rodzaj zastosowanej izolacji cieplnej kotła, grubość zastosowanych blach osłonowych oraz jakości zastosowanego lakieru, rodzajem zastosowanego napędu i przekładnią (kotły z automatycznym podawaniem paliwa) oraz estetyka wykonania jak i elementami wyposażenia typu klamki, zawiasy, uchwyty itp.

Reasumując powyżej podane argumenty, na etapie zakupu kotła warto jest się zastanowić jakie urządzenie jest nam potrzebne i w jakiego rodzaju instalacji będzie pracować. Dodatkowo w zależności od ukształtowania budynku powinniśmy wiedzieć jakie jest szacowane maksymalne ciśnienie robocze w instalacji. Dopiero wówczas możemy dokonać prawidłowego doboru kotła, zapewniającego bezpieczeństwo osób obsługujących kocioł oraz przebywających w jego otoczeniu.

Bibliografia:

- Ustawa o systemie oceny zgodności z 30 sierpnia 2002 r. (Dz.U. z 2002 r. nr 166 poz. 1360 ze zmianami, tekst jednolity: Dz.U. z 2004 r. nr 204 poz. 2087).

- Dyrektywa 97/23/EWG – ciśnieniowa (PED)

- Rozporządzenie Rady Ministrów z dnia 16 lipca 2002 r. w sprawie rodzajów urządzeń ciśnieniowych podlegających dozorowi technicznemu (Dz.U. Nr 120, poz.1021, z dnia 29 lipca 2002 r.)

- Rozporządzenie Ministra Gospodarki z dnia 21 grudnia 2005 w sprawie zasadniczych wymagań dla urządzeń ciśnieniowych i zespołów urządzeń ciśnieniowych ((Dz.U. Nr 263, poz.2200, z 2005 r.).p

- Rozporządzenie Ministra Infrastruktury z dnia 12 marca 2009 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie.

- WUDT/UC/3003 Urządzenia ciśnieniowe

- PN EN 303-5 Kotły grzewcze. Część 5: Kotły grzewcze na paliwa stałe z ręcznym i automatycznym zasypem paliwa o mocy nominalnej do 300 kW – Terminologia, wymagania, badania i oznakowanie